СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

249

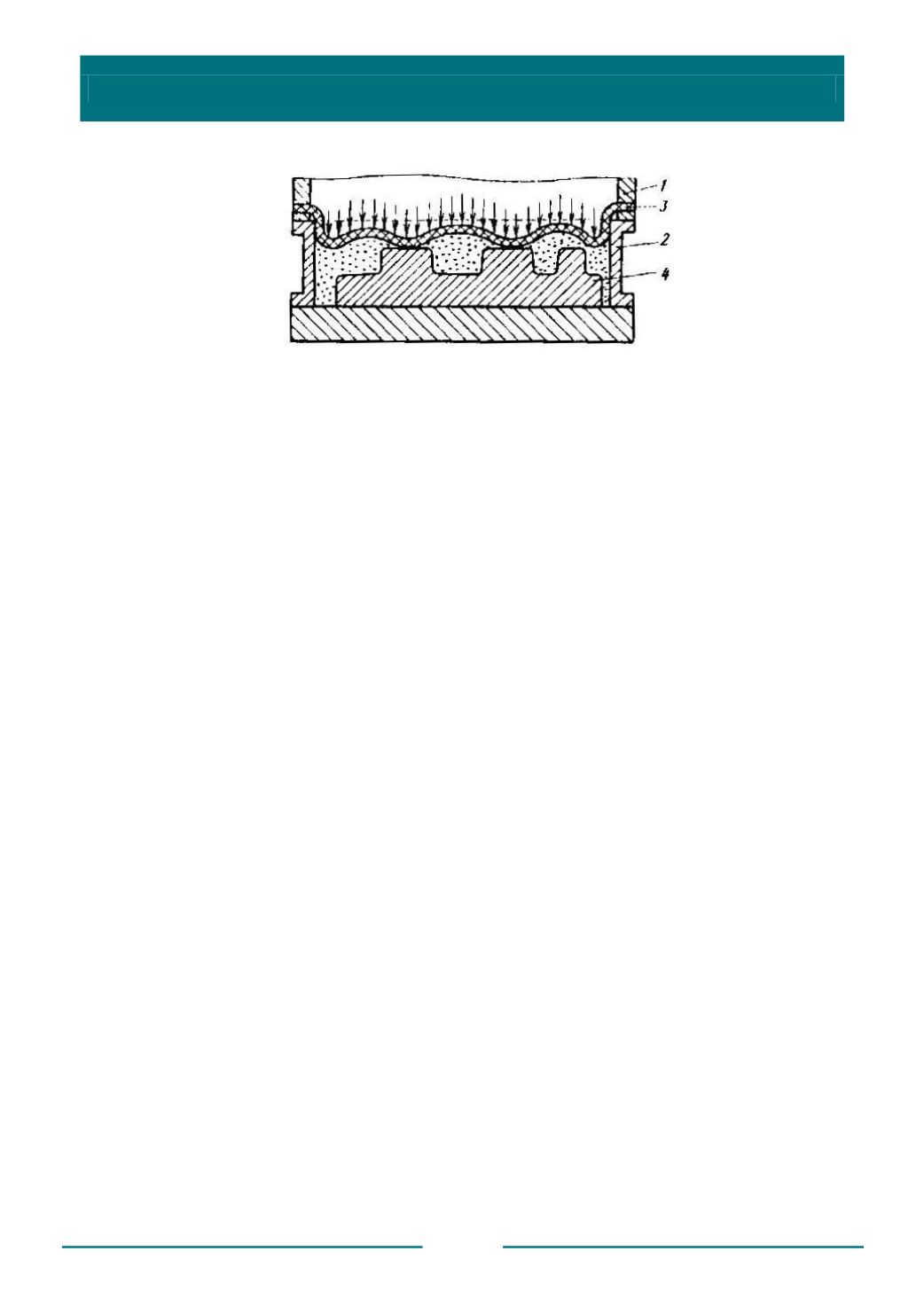

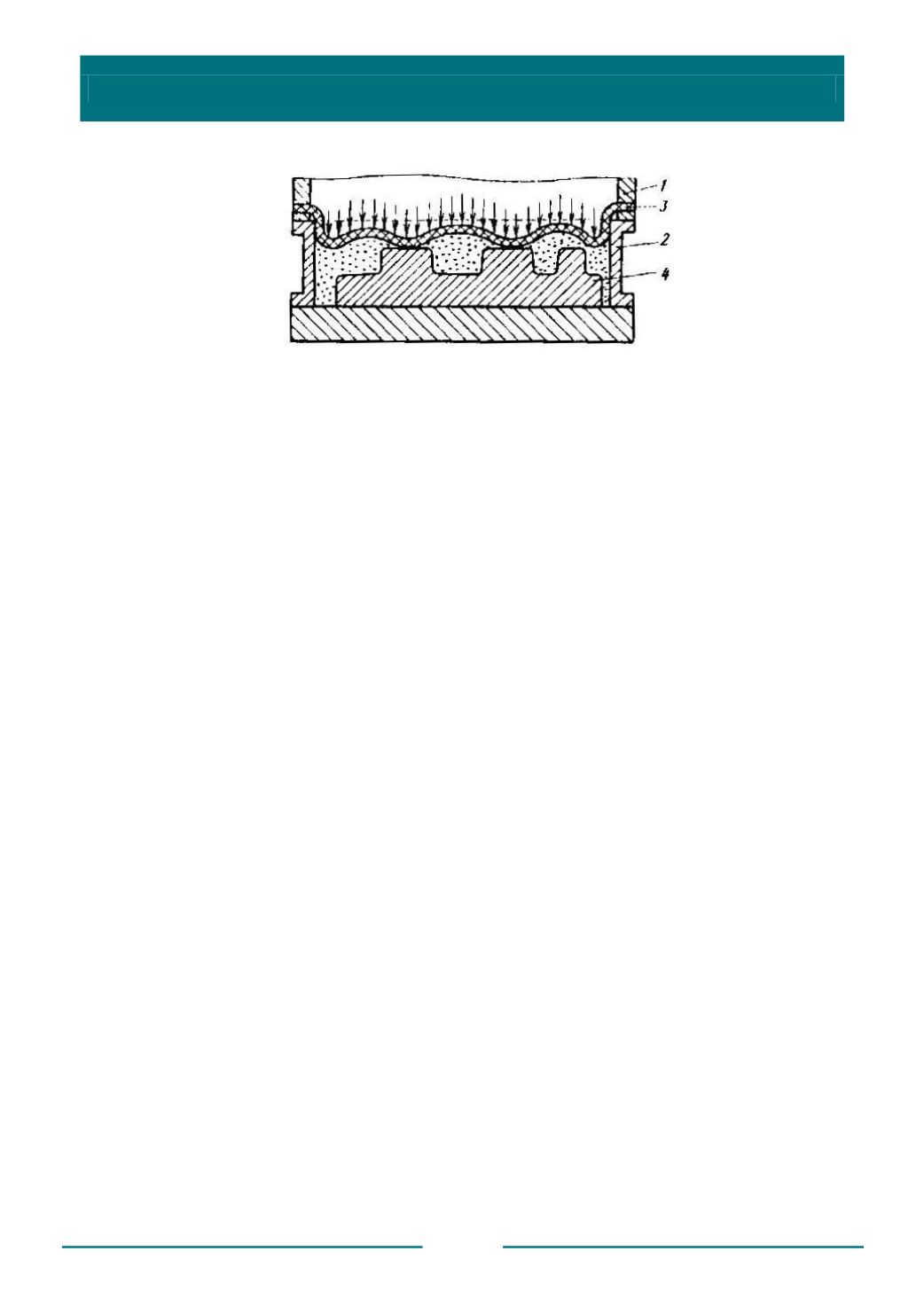

Рис.6.5. Схема прессования диафрагменной головкой:

1

– головка;

2

– рамка;

3

– эластичная диафрагма;

4

– модель

Максимальную скорость формообразования, наиболее высокое качество и

калиброванную толщину оболочек получают при нанесении сыпучей

термореактивной смеси на модельную оснастку

пескодувным способом

(рис. 6.6).

При этом смесь под давлением до 0,7 МПа в течение 3…5 с вдувают в зазор между

контрплитой и моделью. Контрплита может быть как холодной, так и

обогреваемой. В первом случае модельную плиту после надува помещают в печь

для доотверждения оболочки. Во втором случае оболочка полностью отверждается

за счет теплоты контрплиты и модели.

Пескодувный способ изготовления оболочковых форм требует

обязательного

применения

плакированных

смесей.

Усложнение

формообразующей оснастки из-за наличия контрплит делает этот способ

рентабельным только в условиях массового производства оболочковых форм.

Эффективным мероприятием, улучшающим условия труда и

сокращающим цикл формообразования во всех описанных способах

изготовления оболочковых форм, является вакуумирование модельной оснастки

в процессе отверждения оболочки.

В отдельных случаях изготовленную оболочковую полуформу упрочняют

нанесением на ее тыльную поверхность термостойкого покрытия, а также

пропиткой стенки полуформы упрочняющими составами.