СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

256

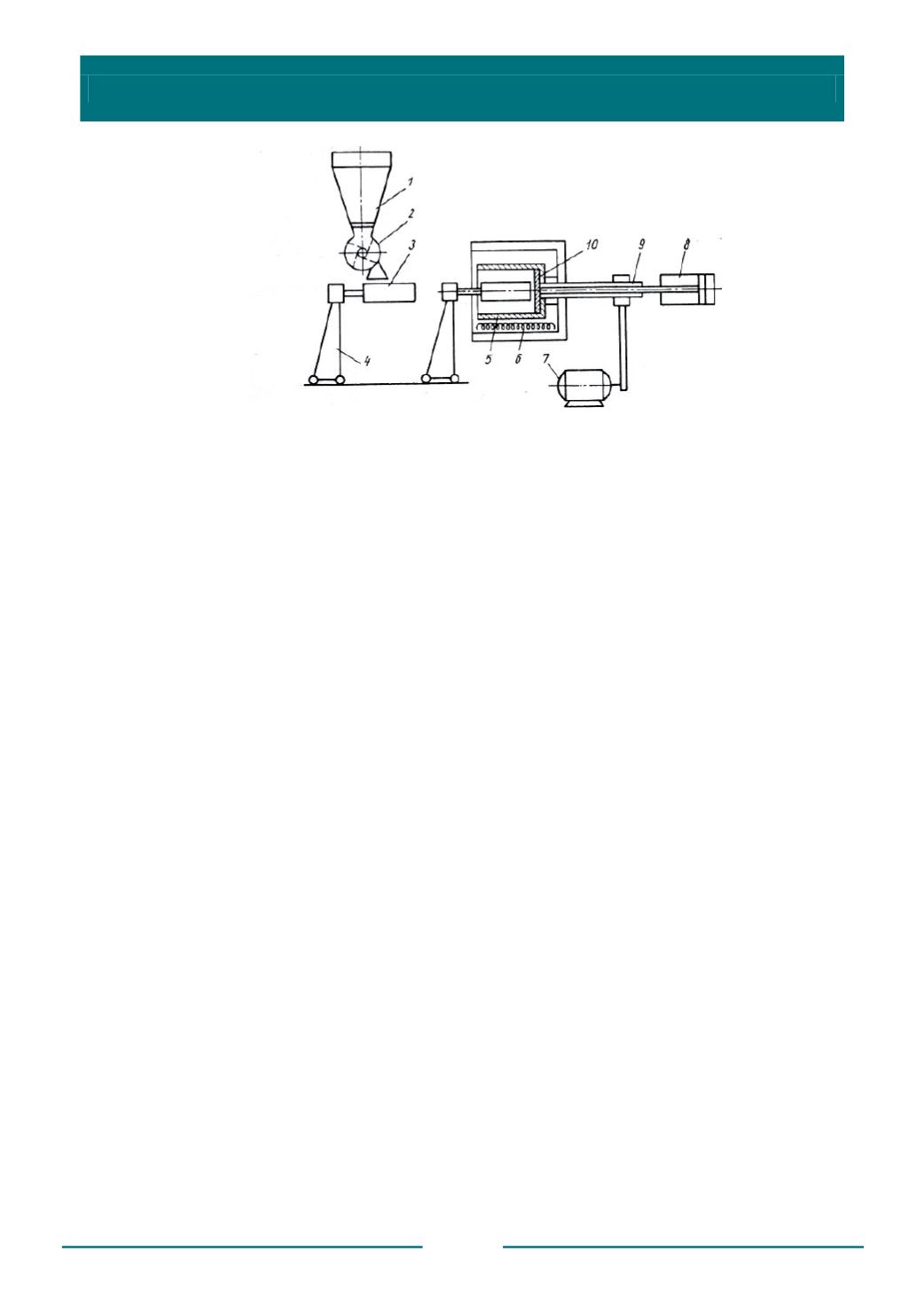

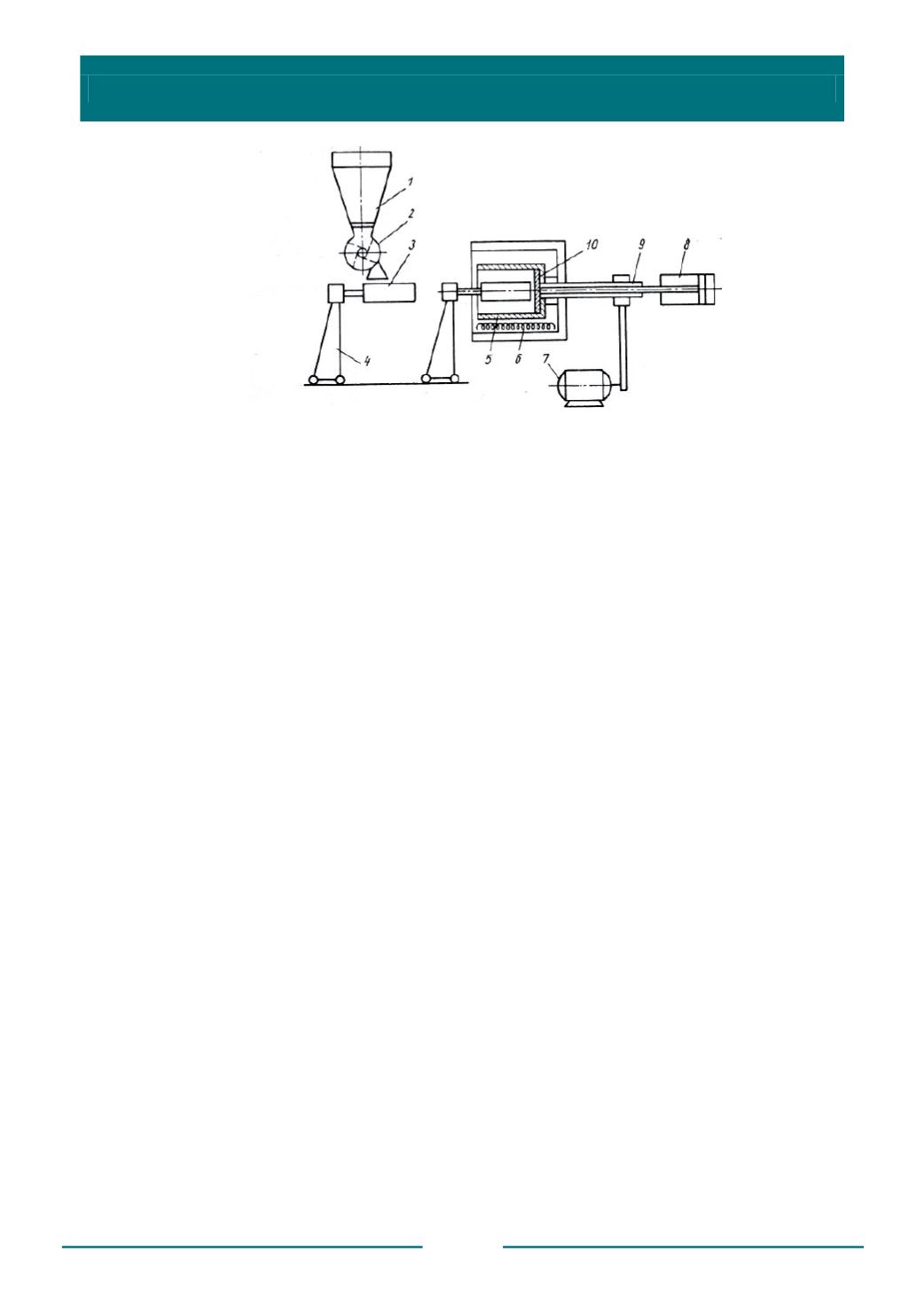

Рис. 6.13. Схема центробежной машины:

1

– бункер;

2 –

дозатор;

3 –

загрузочный лоток;

4

– тележка;

5

– стержневой ящик;

6

– электропечь;

7

– электродвигатель;

8

– пневмоцилиндр;

9

– вал;

10

– толкатель

Изготовление крупных оболочковых стержней.

Сложные оболочковые

стержни, а также цилиндрические стержни длиной до 1,2 м можно изготовлять на

установке, показанной на рис. 6.14. Установка состоит из вертикальной стальной

трубы

1

с внутренним диаметром 100 мм, верхнее засыпное отверстие которой

закрывают съемным колпачком

2.

Сжатый воздух под давлением 2,1 кг/см

2

подается в трубу через патрубок

3

в съемном колпачке. К нижнему концу трубы

прикреплена переходная конусообразная насадка

4

, которая уменьшает диаметр

трубы до 24 мм. Клапан

5

насадки контролирует количество смеси, поступающей в

стержневой ящик. Под клапаном находится сопло

6.

Сопло входит в отверстие

стержневого ящика с некоторым зазором, так что в процессе заполнения ящика

смесью из последнего может выходить воздух. Если стержневые ящики имеют два

и более вдувных отверстий, то можно применять разветвленные сопла

7

.

В некоторых случаях ящик заполняют последовательно, перенося сопло от одного

отверстия к другому. Оптимальное давление сжатого воздуха около 0,2 МПа

.

Стержни изготовляют из смеси, состоящей из 50 мас. ч. мелкого кварцевого

песка и 50 мас. ч. крупного песка, смешиваемых с 5 % феноло-формальдегидной

смолы и 0,05 мас. % специального увлажнителя.

Стержневые ящики, предварительно покрытые разделительным составом,

нагревают до 200 °С, наносят обрызгиванием тонкую пленку того же разделителя

и быстро собирают. После этого в ящик вдувают песчано-смоляную смесь,

которую выдерживают в нем в течение 10 с до образования оболочки нужной

толщины. Излишек смеси высыпают, а ящик со стержнем на 2 мин помещают в

печь с температурой 350 °С, после чего стержни легко удаляют из ящика.

Стержни, полученные таким методом, имею гладкую поверхность. Этим

методом изготовляют также стержни длиной около 1500 м.