СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

257

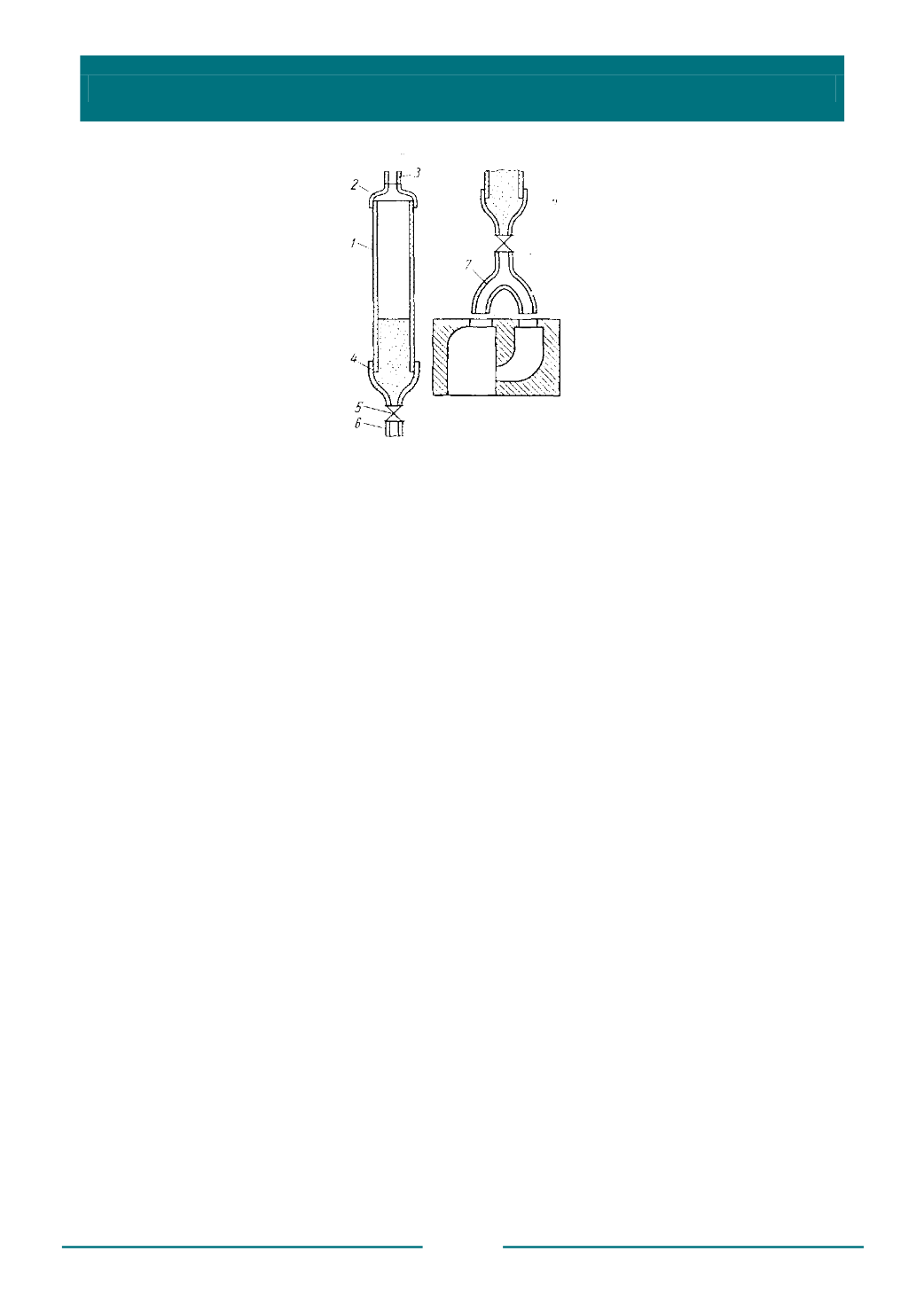

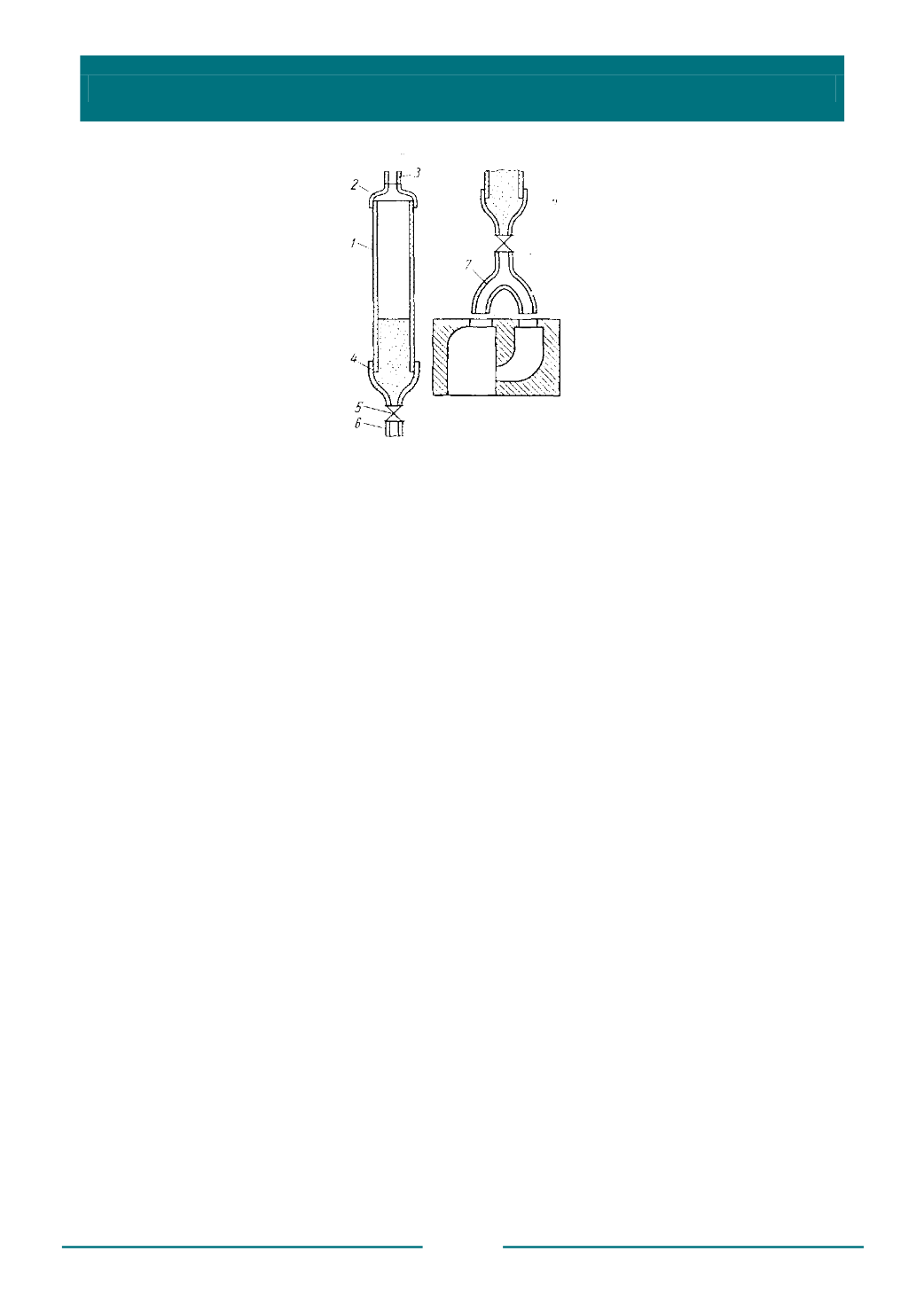

Рис. 6.14. Схема установки для изготовления

длинных цилиндрических стержней:

1

– труба;

2

– съемный колпачок;

3

– патрубок;

4

– насадка;

5

– клапан;

6

и

7

– сопло

Технология изготовления оболочковых стержней

Стрежневой ящик, тщательно очищенный от пыли и пригоревшей смеси,

подогревают в печи до 200…250 °С в течение 10…20 мин

.

Для лучшего отделения оболочкового стержня от металлического ящика

рабочую поверхность его периодически покрывают разделительным составом.

Рабочую поверхность вновь применяемого стержневого ящика рекомендуется

покрыть чистой жидкостью № 5 в два-три слоя, предварительно подогрев его до

250…300 °С. Затем стержневой ящик опять подогревают в течение 3…4 мин и

засыпают песчано-смоляной смесью.

Смесь в ящике выдерживают в течение 15…20 с в зависимости от

температуры подогрева ящика и требуемой толщины оболочки. По истечении

указанного времени на внутренней поверхности ящика образуется оболочка

определенной толщины (первая стадия процесса – формообразование). Излишек

смеси высыпается из полости ящика.

Полученный стержень вместе с ящиком устанавливают в электрическую или

газовую печь с температурой 300…450 °С для его окончательного затвердевания

(вторая стадия – полимеризация).

При повышении температуры нагрева ящика до 400…450 °С и увеличении

выдержки до 40…45 с для завершения второй стадии полимеризации прочность

оболочки повышается, в результате чего готовый стержень вынимают из ящика

без повреждений. Кроме того, в этом случае отпадает надобность в нагреве

стержня в печи для повышения твердости.

При изготовлении стержней ручным способом в условиях более высокого

нагрева (350…450 °С) ящиков можно объединить первую и вторую стадии

полимеризации песчано-смоляной смеси, что упрощает технологиюизготовления