СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

157

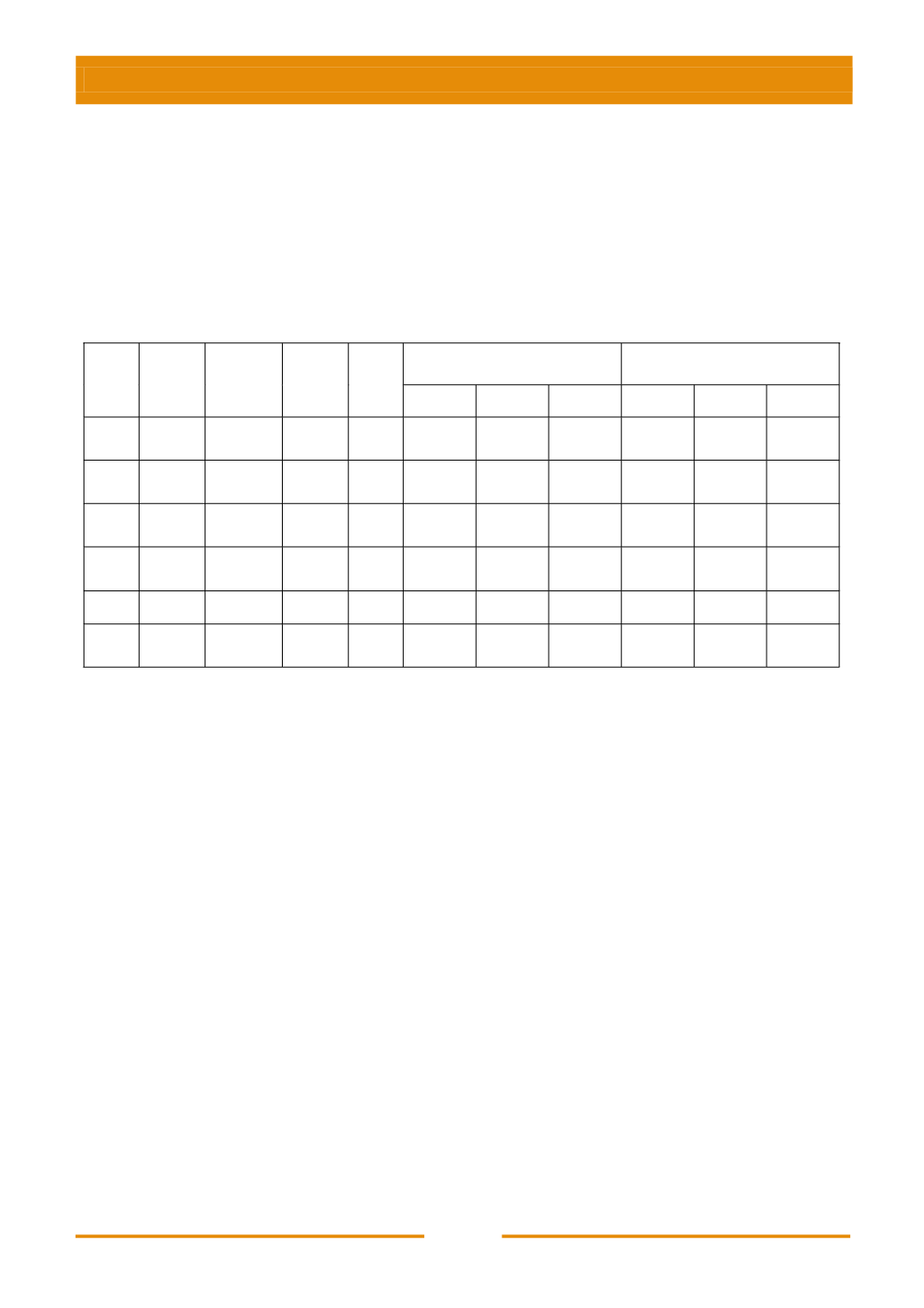

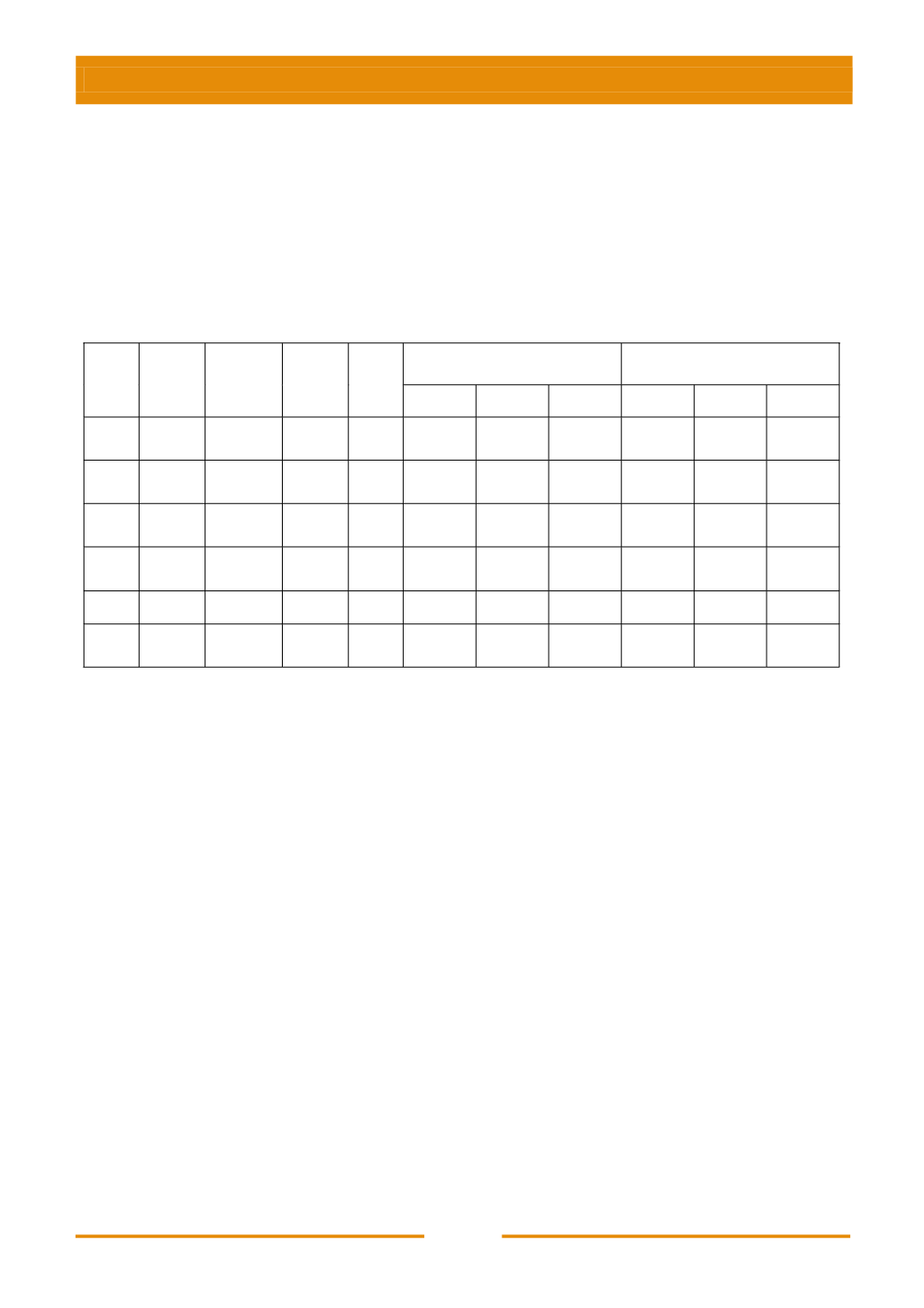

Изучение распределения свойств по сечению отливки (от периферии к

центру) подтвердило их неравномерность (табл. 5.18), которая тем больше, чем

меньше давление прессования, ниже начальная температура пресс-формы и

больше выдержка расплава в матрице до приложения давления. Полученные

данные позволяют более правильно выбирать технологические режимы литья.

Таблица 5.18

Распределение механических свойств сплава АЛ23-1 по сечению отливки

t

з

,

С

t

пф

,

С

Р

н

, МПа τ

д

, с τ

п

,

с

σ

в

, МПа

δ, %

I

II

III

I

II

III

700 180

60,0

10

14 7 314,7

312,1

308,6

301,1

284,0

269,1

305,0

316,6

236,6

223,3

185,0

168,5

620 220

60,0

10 5

14 7 313,3

309,3

296,8

310,8

264,4

290,5

356,6

290,0

160,0

235,0

95,0

183,3

620 180

60,0

5 10

14 7 307,9

286,9

251,3

311,8

284,8

266,0

258,4

206,6

93,3

291,6

136,6

123,3

700 220

180,0

10 5

14 7 317,2

315,8

320,6

320,3

322,9

324,2

350,0

290,0

288,6

300,0

310,0

323,3

620 220

180,0

10

7

303,0

303,4

334,5

255,0

308,3

255,0

700 180

180,0

5 10

14 7 319,5

306,7

322,4

324,4

319,1

319,9

318,5

318,4

318,3

327,3

325,8

291,6

Примечание

. I, II и III – соответственно периферийная, промежуточная и центральная зоны.

Выбор оптимальных режимов литья и прессования конкретных отливок из

различных алюминиевых сплавов следует уточнять при отладке

технологического процесса в производственных условиях.

5.8. Дефекты отливок и их предупреждение

В заготовках, изготовленных ЛКД, возможны следующие дефекты:

усадочные раковины, пористость, трещины, недоливы, спай, газовые дефекты.

Причины возникновения усадочных раковин и пор, спаев и газовых

дефектов в отливках были рассмотрены выше, указаны и пути их

предупреждения. Среди них – повышение давления прессования, выбор

рациональной схемы приложения давления, применение оптимальных

режимов литья и др.

Трещины чаще всего возникают в отливках сложной конфигурации,

имеющих стенки различной толщины и изготавливаемых в пресс-формах с

несколькими плоскостями разъема. На рис. 5,26,

а

показана одна из таких

отливок, а на рис. 5,26,

б –

пресс-форма для ее изготовления. Отливка имеет у

нижнего торца фланец толщиной 5 мм, формообразование и затвердевание

которого происходит практически до приложения давления. Поэтому