СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

370

моделей и другие вспомогательные операции, например, раскрытие и закрытие

пресс-формы, смазку разделительной жидкостью.

Нанесение противопригарного покрытия на блоки моделей производится на

конвейере в проходной ванне

7

методом окунания. Сушка покрытия модельных

блоков осуществляется в проходном конвейерном сушиле

8

в потоке подогретого

воздуха с температурой 50…55 °С.

Время сушки первого слоя 20…25 мин. Второй слой противопригарного

покрытия наносится в такой же последовательности, как и первый. Время сушки

второго слоя 45…50 мин. Толщина двухслойного покрытия 0,4…0,8 мм.

Автоматизированная поточная линия

9

для формовки, заливки, охлаждения

и выбивки отливок обеспечивает механизацию технологических и транспортных

операций. Линия работает следующим образом. На предварительно засыпанную в

опоку «постель» устанавливают блок моделей и сверху из бункеров насыпают

металлический песок. Уплотнение наполнителя обеспечивается вибраторами.

Заформованные опоки подаются в магнитный узел, где на время заливки и

кристаллизации отливок включается магнитное поле. Запитые опоки поступают в

охладительную камеру. Охлажденные формы подаются на кантователь, который

опрокидывает форму на инерционную решетку. Отливки по уклону решетки

поступают в контейнеры, в которых их отправляют на последующую обработку.

Металлический песок, проходя сквозь решетку, поступает в охладительную

установку кипящего слоя, затем проходит магнитную сепарацию.

Регенерированный формовочный материал опять поступает на линию формовки.

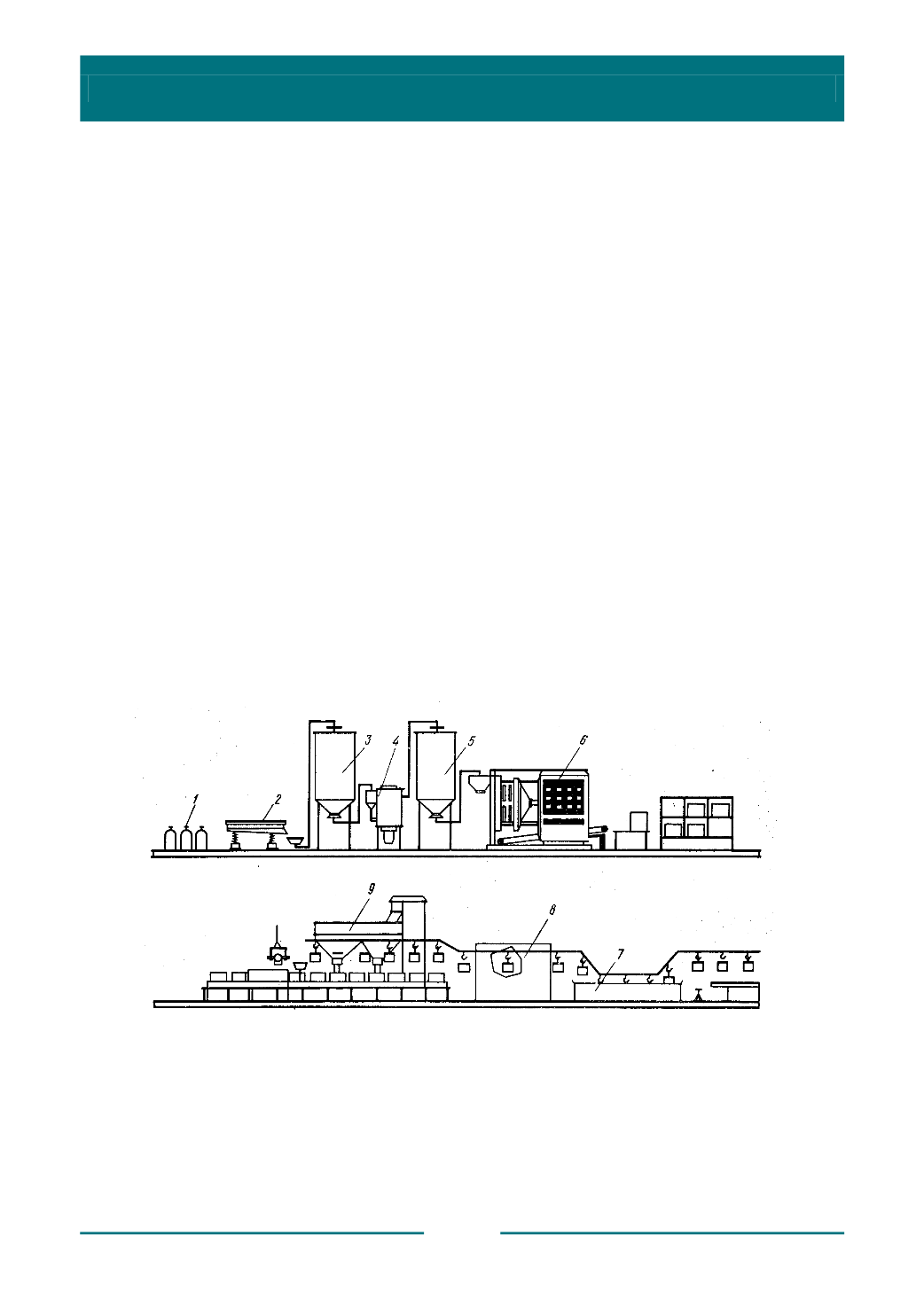

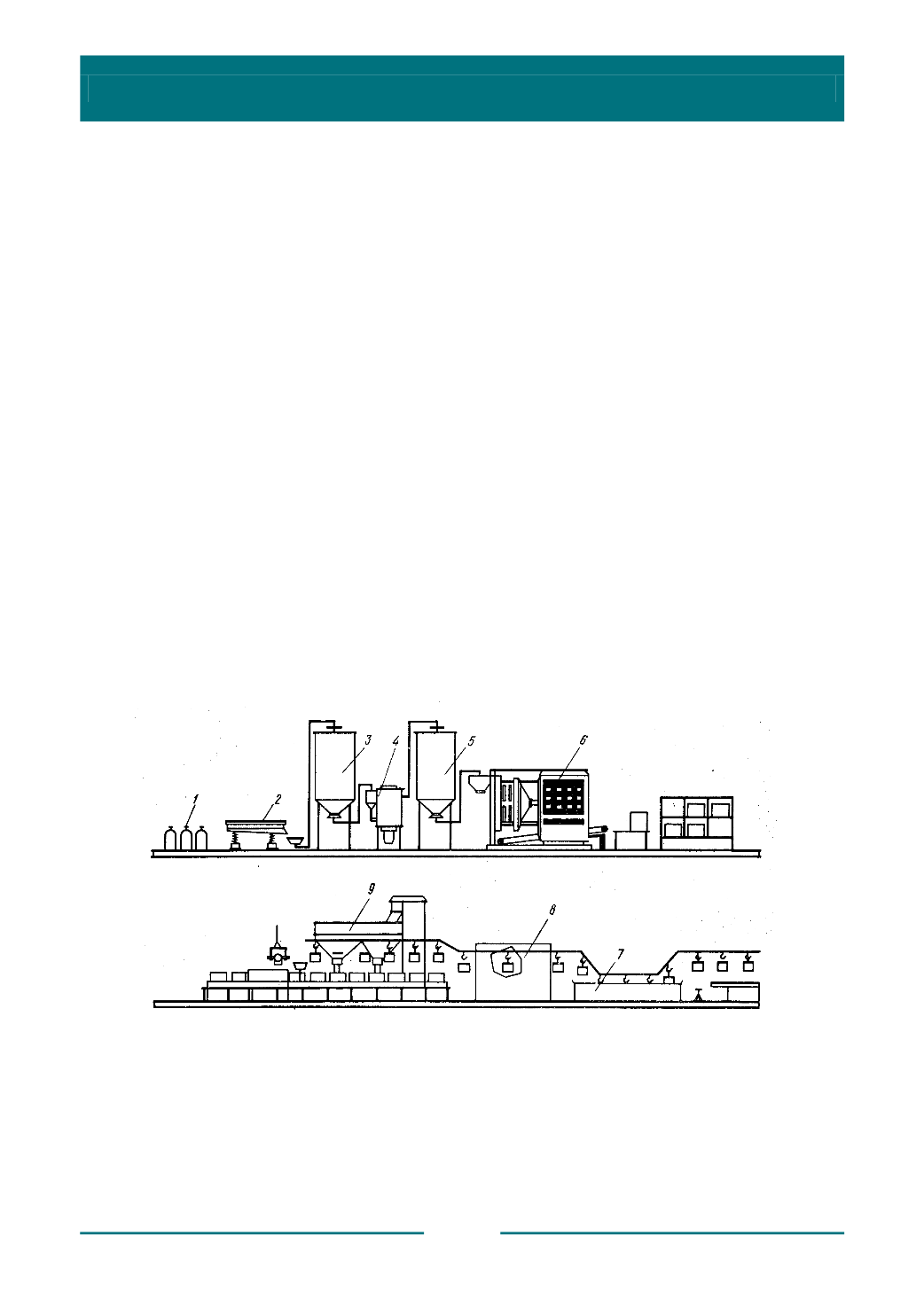

Рис. 8.10. Компоновка технологического оборудования для производства

отливок по газифицируемым моделям в магнитной форме:

1

– исходное сырье (полистирол);

2

– установка для рассева;

3

,

5

– расходные бункеры;

4

– подвспениватель;

6

– автомат для изготовления моделей;

7

– проходная ванна;

8

– сушитель;

9

– поточная линия