СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

288

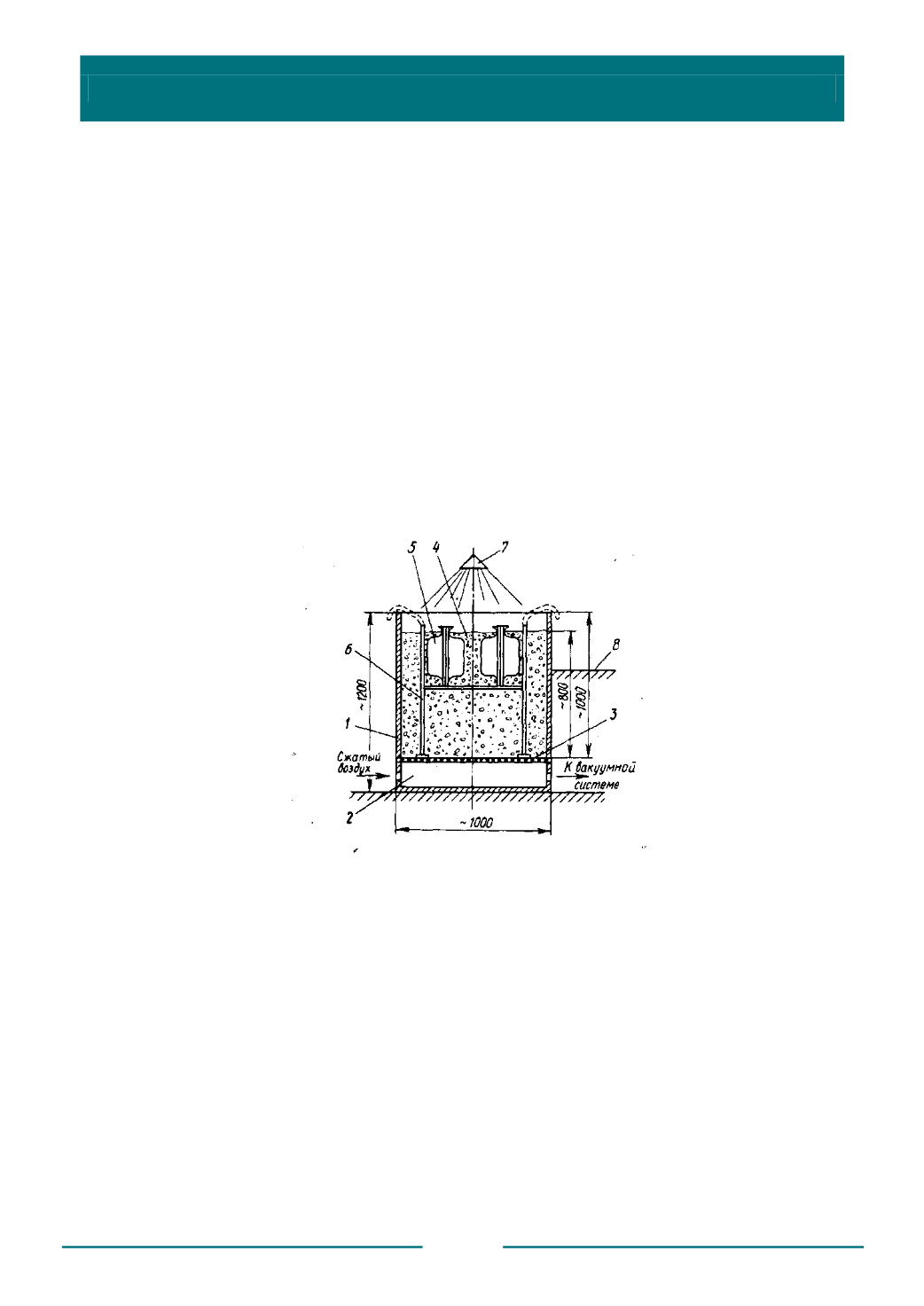

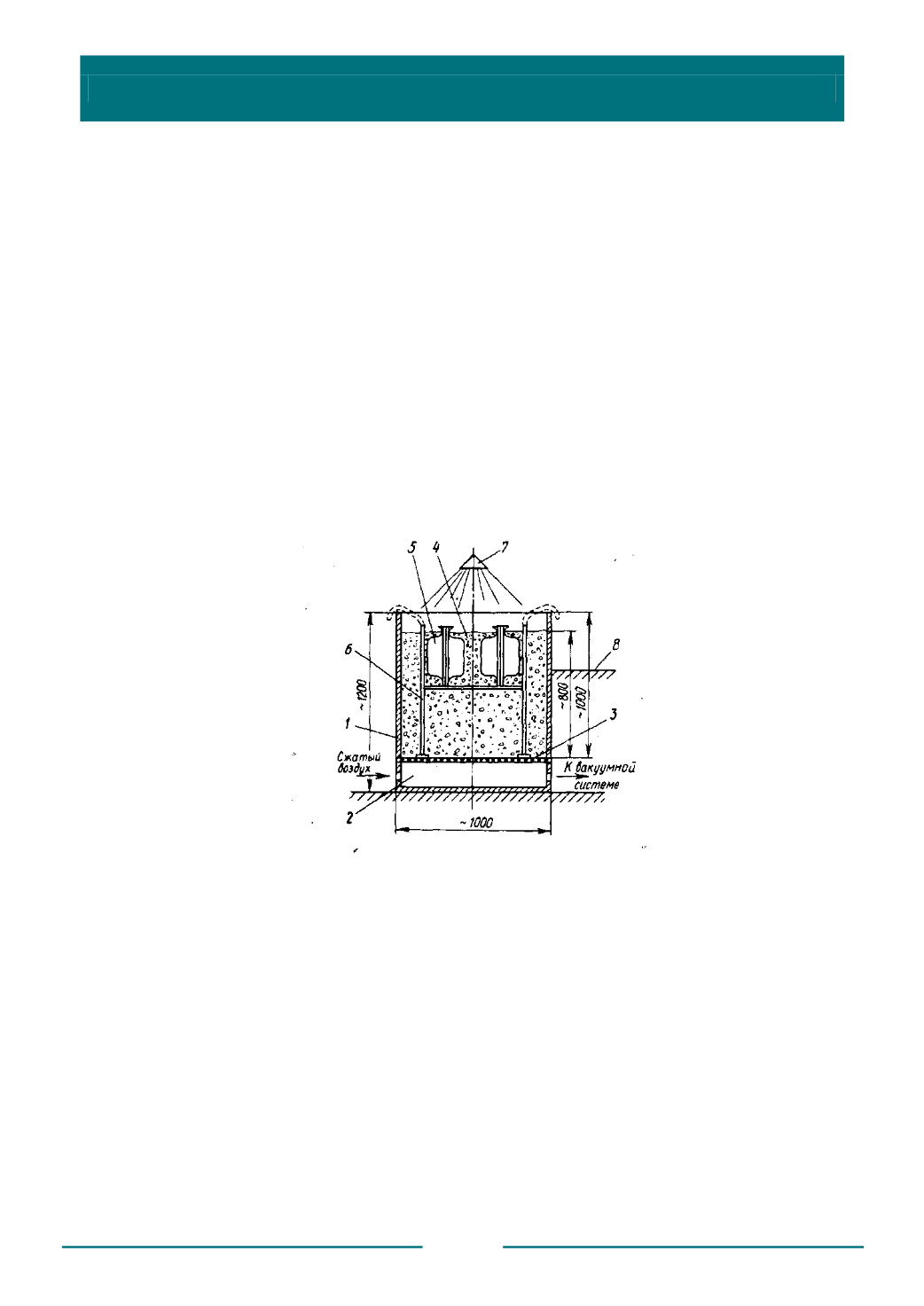

Процесс получения отливок заключается в следующем. Собранные

оболочковые формы помещают по 2…4 шт. в проволочные кассеты

с ячейкой ~50×50 мм. Кассету с оболочками погружают в псевдоожиженный слой

опорного материала (рис. 6.34), после чего подачу воздуха в контейнер

прекращают, и опорный материал, оседая, уплотняется вокруг оболочковых форм.

Для улучшения уплотнения опорный слой подвергают вибрации и вакуумируют.

Вакуумирование продолжают и во время заливки оболочек, удаляя из рабочей

зоны выделяющиеся газы. После образования на отливке достаточно толстой

твердой корки проводят повторное псевдоожижение опорного слоя,

что на 25…50 % сокращает продолжительность технологического цикла

формирования отливки. По окончании цикла кассету с отливками и остатками

оболочек извлекают из контейнера и направляют на выбивку.

Псевдоожижение опорного материала существенно облегчает формовку

оболочек в опорном слое, извлечение из него отливок и остатков оболочек, а

также устраняет необходимость в сепарации, охлаждении и транспортировке

опорного материала.

Рис. 6.34. Контейнер для заливки оболочковых форм

в псевдоожиженном слое опорного материала:

1

– стенки контейнера;

2

– распределительная полость;

3

– пористая перегородка;

4

– опорный материал;

5

– оболочковая форма;

6

– кассета с откидным дном;

7

– поворотный душ;

8

– заливочная площадка

Изготовление оболочковых форм из холоднотвердеющих смесей (ХТС).

Традиционным способом изготовления оболочковых полуформ из ХТС является

засыпка модельной оснастки смесью с помощью поворотного бункера с дном в

виде резиновой диафрагмы и уплотнение смеси диафрагмой в сочетании с

вибрацией и отверждением смеси продувкой газом (СО

2

или SО

2

). При этом в

бункер перед каждым циклом формообразования засыпают порцию смеси,

необходимую для изготовления одной оболочки. Полуформы получаются более

толстостенными, чем оболочки из термотвердеющей смеси, однако содержат