СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

121

2

τ =10 δ ,

а

где δ – половина приведенной толщины стенки модели, мм;

а –

коэффициент температуропроводности материала пресс-формы, м

2

/ч.

Существенным недостатком ванного способа изготовления моделей является

их высокая влажность после извлечения из пресс-формы (до 20 %). Поэтому

модели, получаемые данным способом, должны проходить длительную сушку.

При автоклавном способе изготовления модели пресс-форма, заполненная

гранулами пенополистирола, помещается в автоклав, в который подается

насыщенный пар при температуре 110…120 °С и давлении 0,13…0,14 МПа.

Пресс-форма выдерживается в автоклаве необходимое время для спекания модели,

после чего пар стравливается из автоклава и пресс-форма извлекается.

Затем пресс-форма охлаждается в воде при температуре 15…20 °С и модель

извлекается. В автоклаве процесс теплообмена осуществляется как за счет

проникновения насыщенного пара внутрь пресс-формы через венты, установленные

в ее стенках, так и за счет теплопроводности через стенки пресс-формы. Для

качественного спекания модели необходимо, чтобы площадь отверстий вент

составляла не менее 2 % от рабочей площади поверхности пресс-формы.

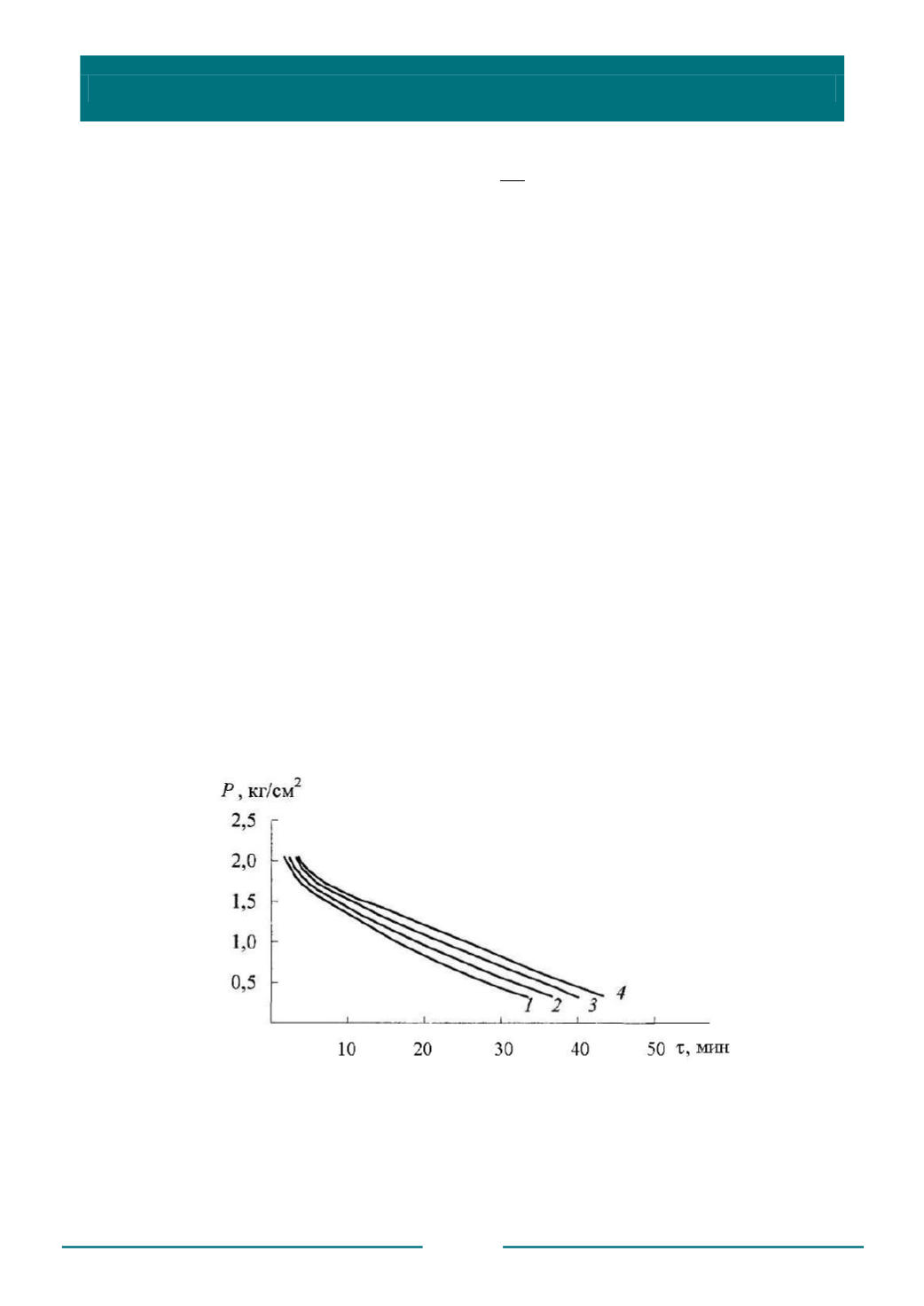

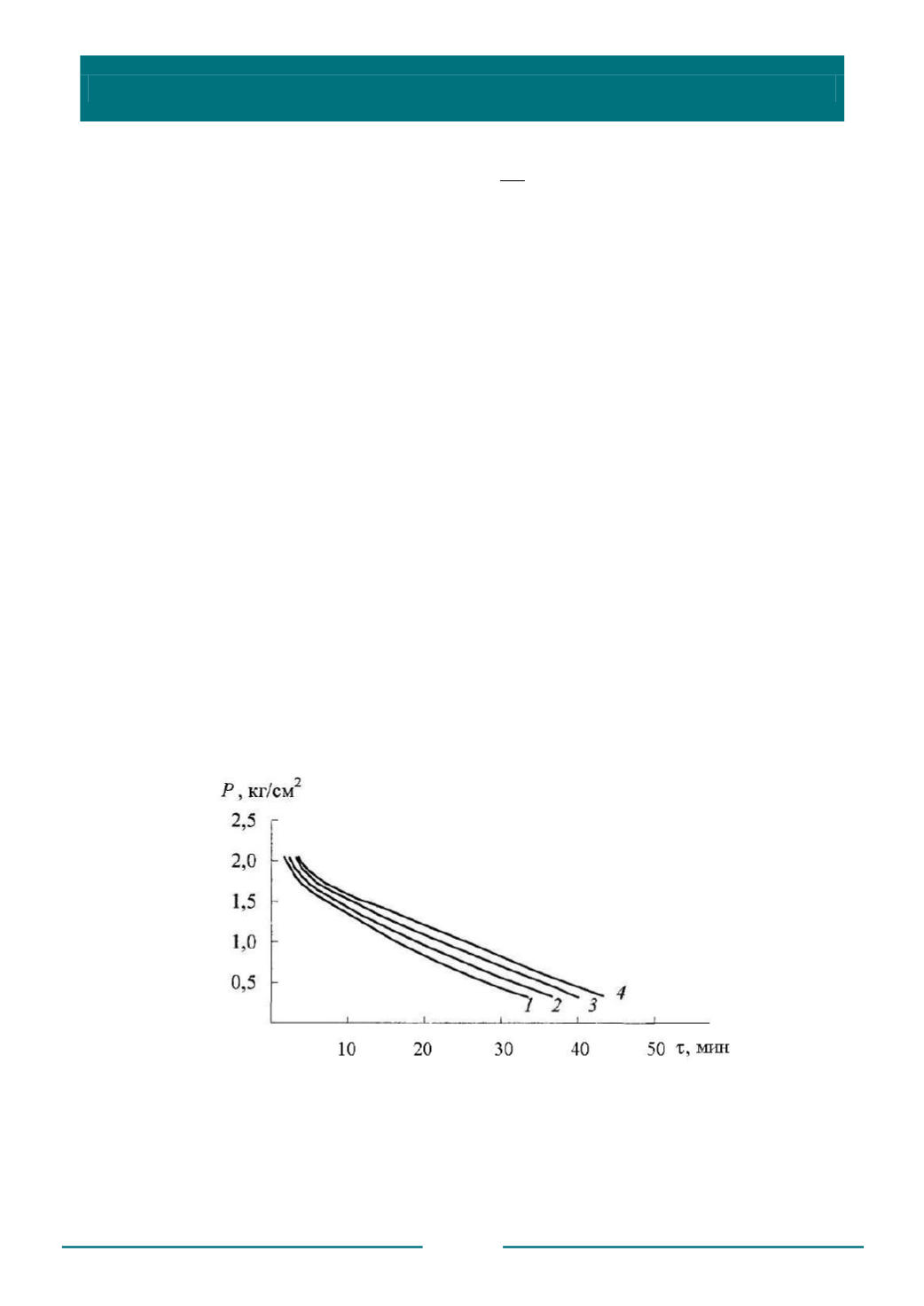

Продолжительность цикла изготовления модели в автоклаве определяется

экспериментально для каждой партии полистирола в зависимости от толщины

стенки модели, конструкции пресс-формы, температуры и давления пара. На рис. 3.2

представлена зависимость продолжительности спекания моделей от давления пара и

толщины стенок модели в автоклаве при расходе пара менее 0,2 кг/мин. При толщине

стенок модели менее 10 мм пресс-форма может не иметь вент.

Рис. 3.2. Оптимальные режимы изготовления моделей автоклавным способом из

ПСВ-Л фракции 1-1,6 мм в зависимости от толщины стенки:

1

– 10 мм;

2

– 20 мм;

3

– 40 мм;

4

– 80 мм