СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

383

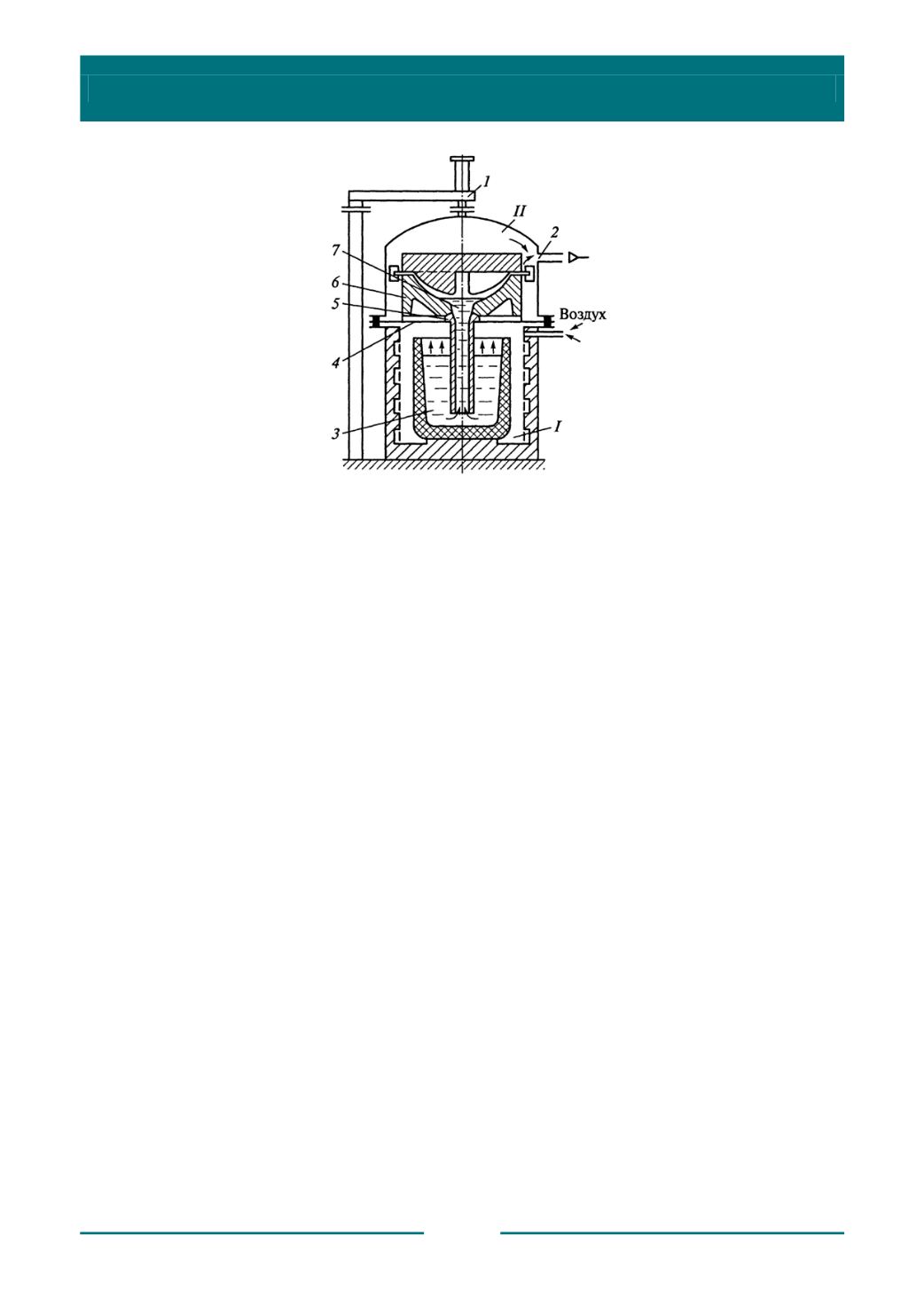

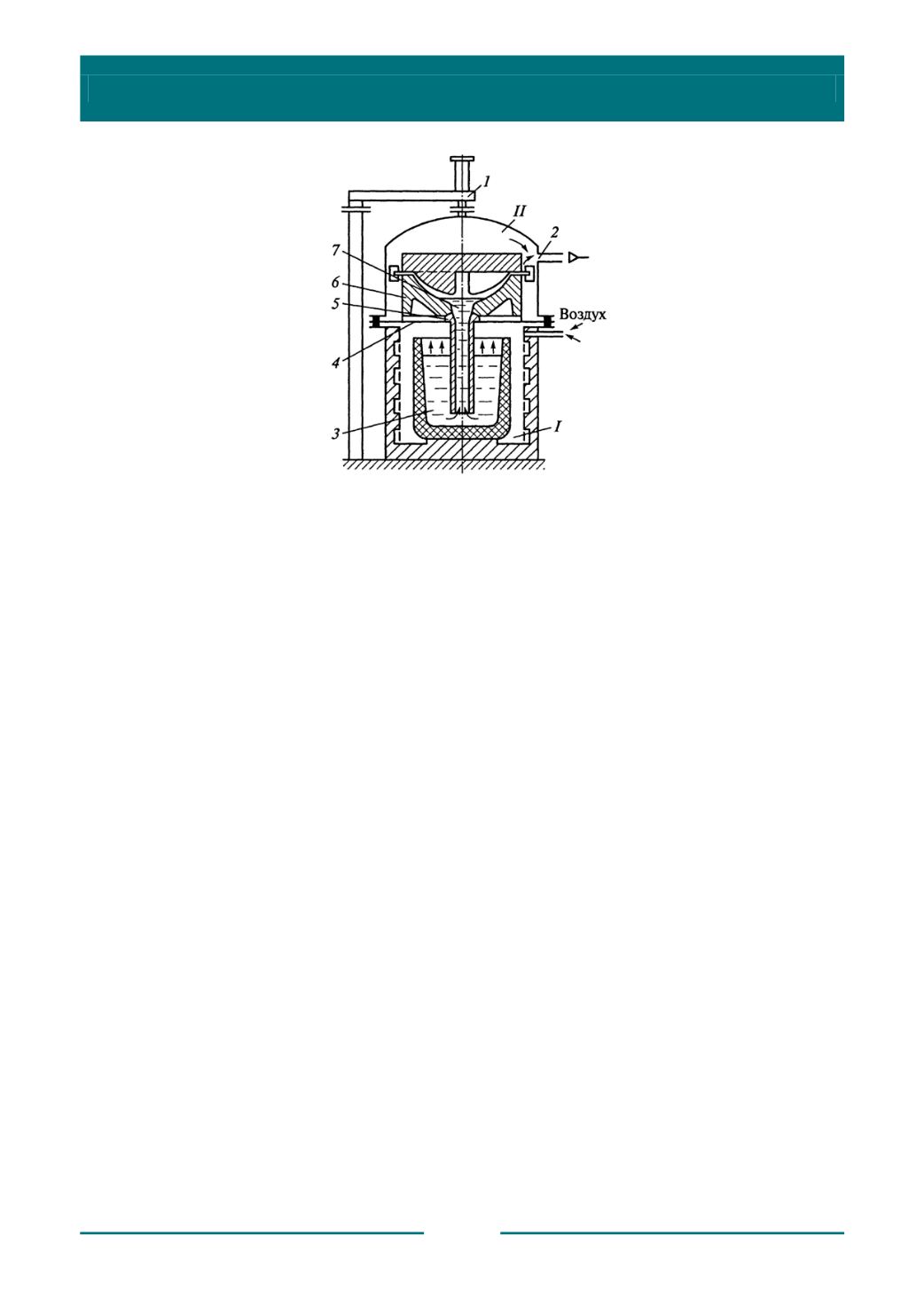

Рис. 9.3. Схема установки для литья вакуумным всасыванием:

1

– прижим камеры II;

2

– вакуум-провод;

3

– тигельная печь сопротивления;

4

– крышка нижней камеры;

5

– металлопровод;

6

– форма;

7

– литниковая система; I, II – камеры

Природа и закономерности протекания процессов такие же, как при литье

под низким давлением.

Установки такого типа используют обычно для улучшения заполнения форм

тонкостенных сложных фасонных отливок из Al и Mg сплавов с толщиной стенки

до 2…2,5 мм, иногда да 1…1,5 мм.

Эти установки можно использовать для изготовления отливок по

следующим вариантам:

• вначале создается разрежение в камере II установки, а затем форма

заполняется расплавом, и отливка затвердевает под низким давлением,

создаваемым в камере I;

• заполнение формы осуществляется по первому варианту (за счет

разрежения в верхней камере), а затвердевание отливки происходит под

всесторонним давлением воздуха в той же камере II установки.

Установки второго типа используют для получения отливок втулок, слитков

и заготовок простой конфигурации в водоохлаждаемые кристаллизаторы. Носок

металлического водоохлаждаемого кристаллизатора

1

(рис. 9.4) погружается в

расплав, находящийся в тигле

2

раздаточной печи. Рабочая полость

кристаллизатора, образующая отливку, соединяется вакуум-проводом с

вакуумным ресивером

3

. Разрежение в системе создается вакуум-насосом

6

и

регулируется натекателем

5

. Через распределительный кран

4

рабочая полость

кристаллизатора соединяется с вакуумным ресивером

3

. В полости

кристаллизатора создается разрежение, и расплав всасывается внутрь

кристаллизатора. После затвердевания отливки носок кристаллизатора извлекают