СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

384

из ванны расплава, поворотом крана

4

рабочую полость соединяют с атмосферой,

и отливка выпадает из кристаллизатора в приемный короб.

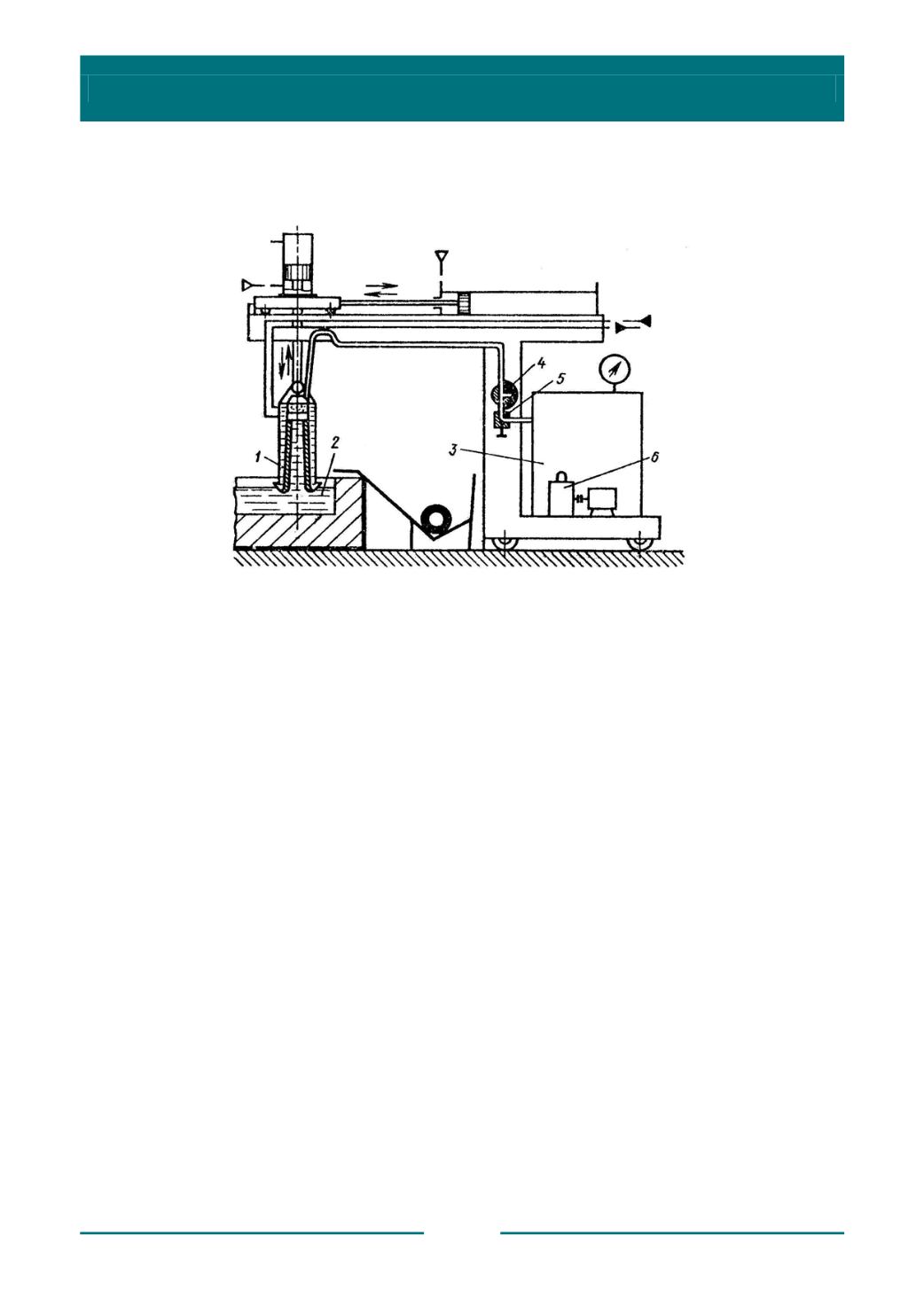

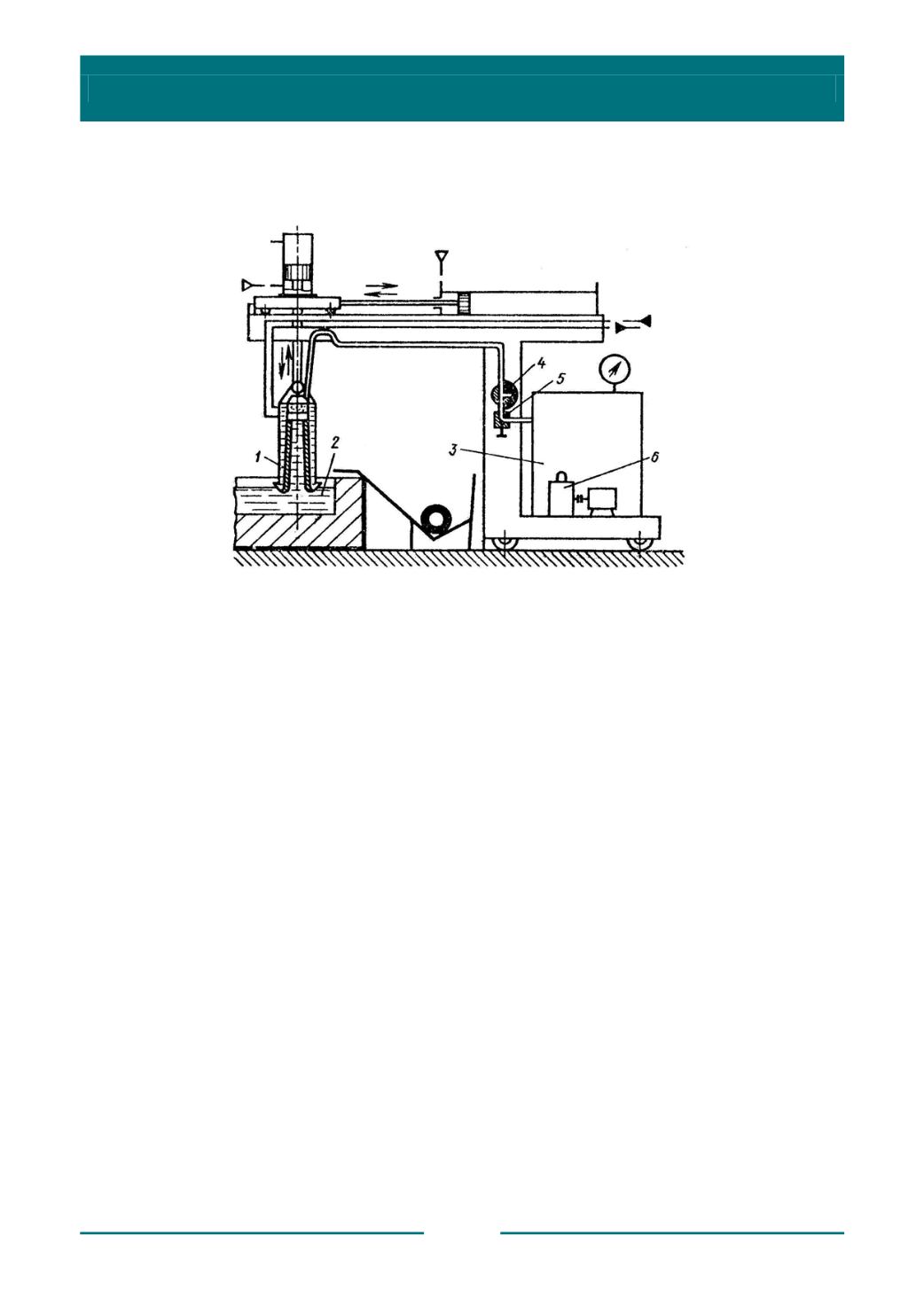

Рис. 9.4. Установка для литья вакуумным всасыванием втулок, гильз, слитков:

1

– кристаллизатор;

2

– тигель с жидким металлом;

3

– ресивер;

4

– кран;

5

– натекатель;

6

– вакуумный насос

Наибольшая высота отливки, которую можно изготовить этим способом,

зависит от плотности жидкого сплава и составляет около 1200…1400 мм для

медных сплавов и около 4000 мм для алюминиевых сплавов.

Обычно при литье вакуумным всасыванием получают пустотелые заготовки

типа втулки или трубы без стержней. В этом случае после всасывания расплава в

кристаллизатор и намораживания на внутренних стенках кристаллизатора корочки

твердого металла необходимой толщины вакуум отключается (снимается

разрежение), и незатвердевший расплав сливается обратно в тигель. Внутренняя

поверхность втулок в этом случае бывает волнистой из-за неравномерного

затвердевания и требует механической обработки. Для уменьшения припусков на

механическую обработку такие заготовки можно отливать с применением стержня,

устанавливаемого внутрь кристаллизатора.

К преимуществам литья вакуумным всасыванием относятся:

• плавное, спокойное заполнение сплавом формы (кристаллизатора);

• отливки получаются без газовых раковин и пористости, так как газы,

содержащиеся в расплаве, могут из него выделиться;

• отсутствие усадочных дефектов (особенно на установках

первого типа) – под действием давления воздуха на зеркале расплава

последний постоянно питает усаживающуюся отливку;