СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

49

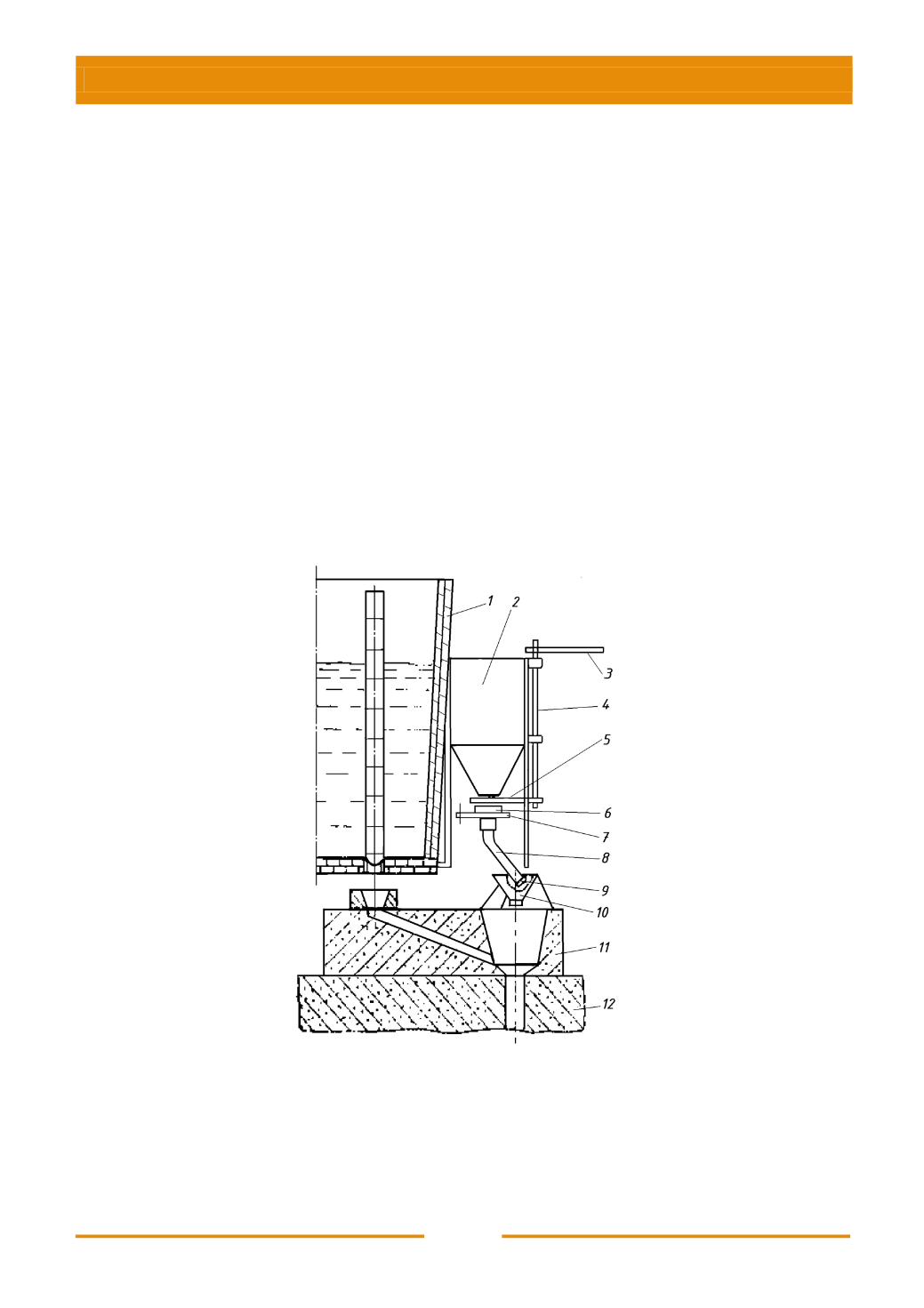

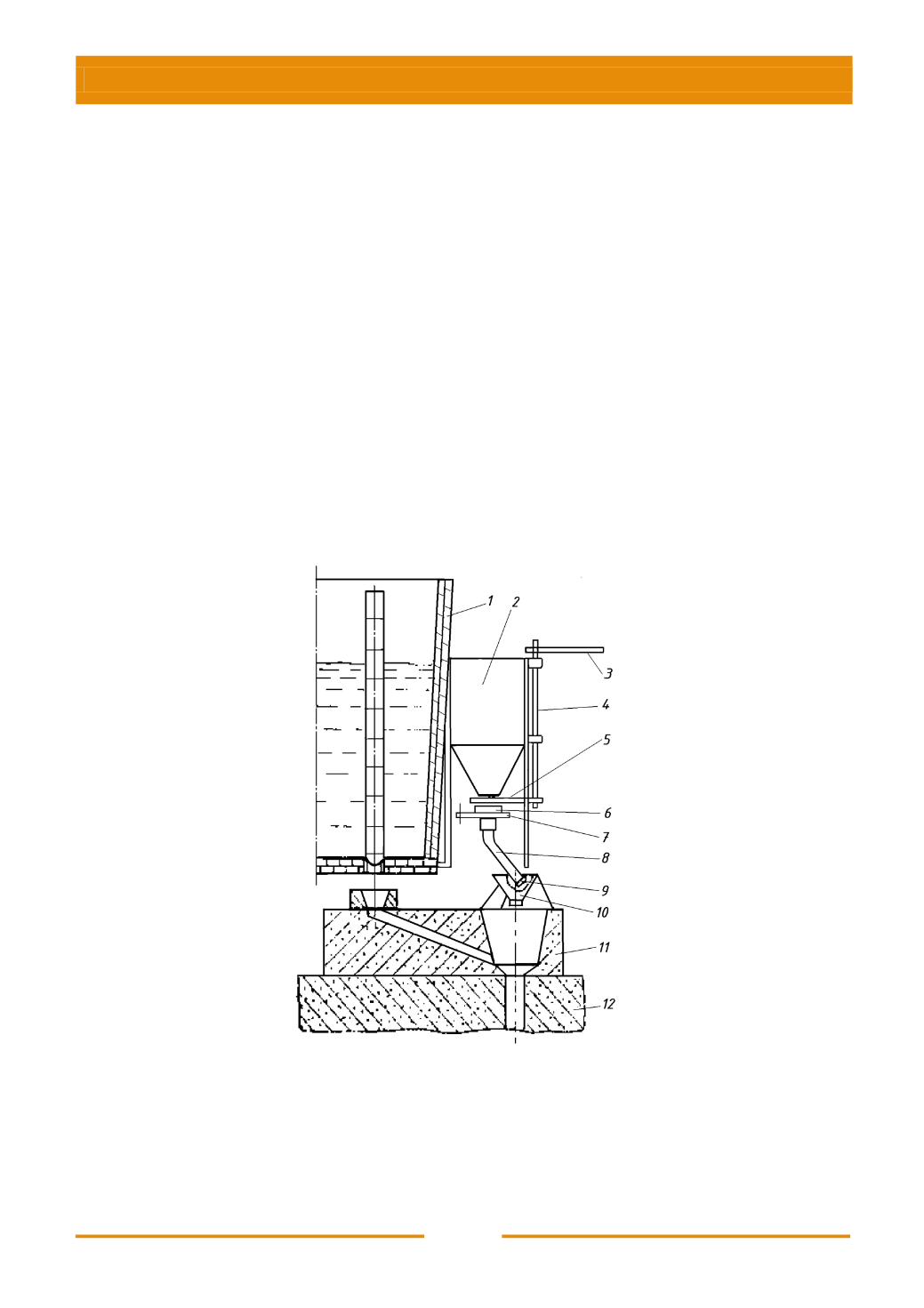

жидкого металла в приемную чашу

4

, который через вихревую надставку и

литниковую систему попадает в полость формы. В нужный по технологии

момент заслонка

2

поворачивается для пуска микрохолодильников. По

окончании заливки выходное отверстие бункера-дозатора перекрывается

заслонкой, и подача микрохолодильников прекращается.

Такая система ввода микрохолодильников обеспечивает их равномерное

распределение в объеме жидкого металла (отливки).

Установка бункера-дозатора непосредственно над вихревой (смесительной

чашей) требует участия рабочего-оператора для открывания-закрывания

заслонки с калиброванным отверстием. При этом заливка производится с

высоты, превышающей высоту бункера-дозатора, что приводит к

разбрызгиванию металла.

С целью упрощения технологии суспензионной заливки и устранения

отмеченных недостатков был разработан специальный бункер-дозатор,

подвешиваемый к ковшу (рис. 2.2). При этом заливка жидкого металла из

стопорного ковша осуществляется с обычной высоты, а функции управления

пуском микрохолодильников переданы рабочему-заливщику.

Рис. 2.2. Устройство для ввода микрохолодильников

с бункером-дозатором, закрепленным на разливочном ковше:

1

– разливочный ковш;

2

– бункер-дозатор;

3

– ручка;

4

– валик;

5

– заслонка;

6

– приемная воронка;

7

– кронштейн;

8

– металлический шланг;

9

– груз;

10

– центрирующая воронка;

11

– литниковая надставка;

12

– форма