СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

43

В тонкостенных металлооболочковых формах интенсивное охлаждение

приводит к последовательному затвердеванию, следовательно, происходит

сокращение двухфазной зоны и увеличение зоны плотных столбчатых

кристаллов. При этом расход металла на усадку двухфазной зоны

компенсируется из прилегающей жидкой зоны, в результате чего улучшается

питание затвердевающих участков и значительно снижается вероятность

образования усадочных дефектов.

При формировании отливки в объемной форме продолжительность

пребывания металла в двухфазном состоянии и ширина этой зоны в

центральных частях значительно увеличивается. Жидкого металла для

компенсации усадки не хватает, поэтому ширина и глубина залегания усадочных

дефектов увеличивается.

Проведенное исследование кинетики затвердевания показало, что в

тонкостенных металлооболочковых формах можно управлять процессом

формирования двухфазной зоны и влиять на ее параметры, сокращать

продолжительность затвердевания и осуществлять принцип направленного

затвердевания. Это легко достигается изменением толщины облицовочного слоя

и использованием внешнего охлаждения.

1.4. Технико-экономические показатели

Некоторые

показатели

технологии

литья

в

тонкостенные

металлооболочковые и объемные формы приведены в табл. 1.12.

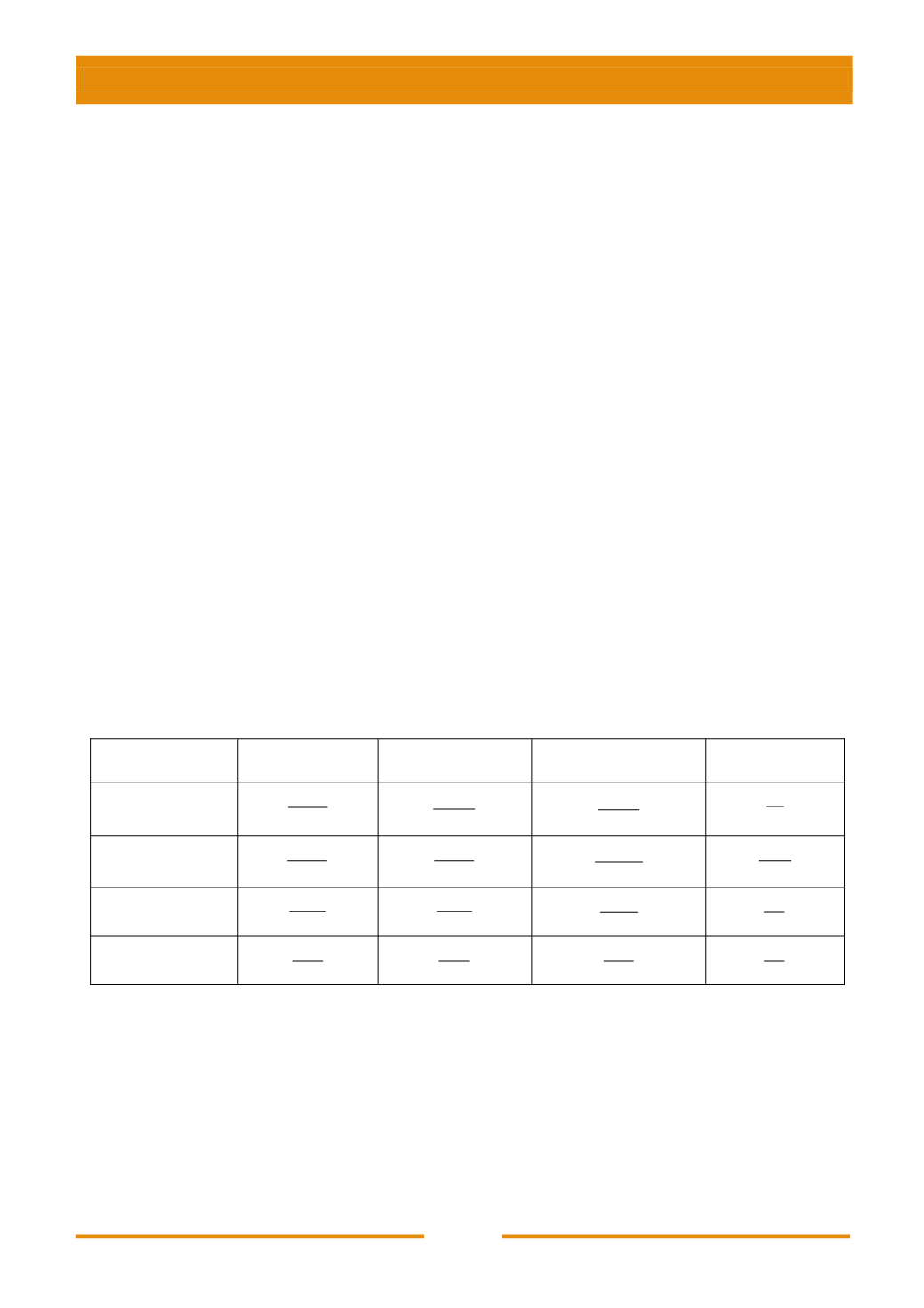

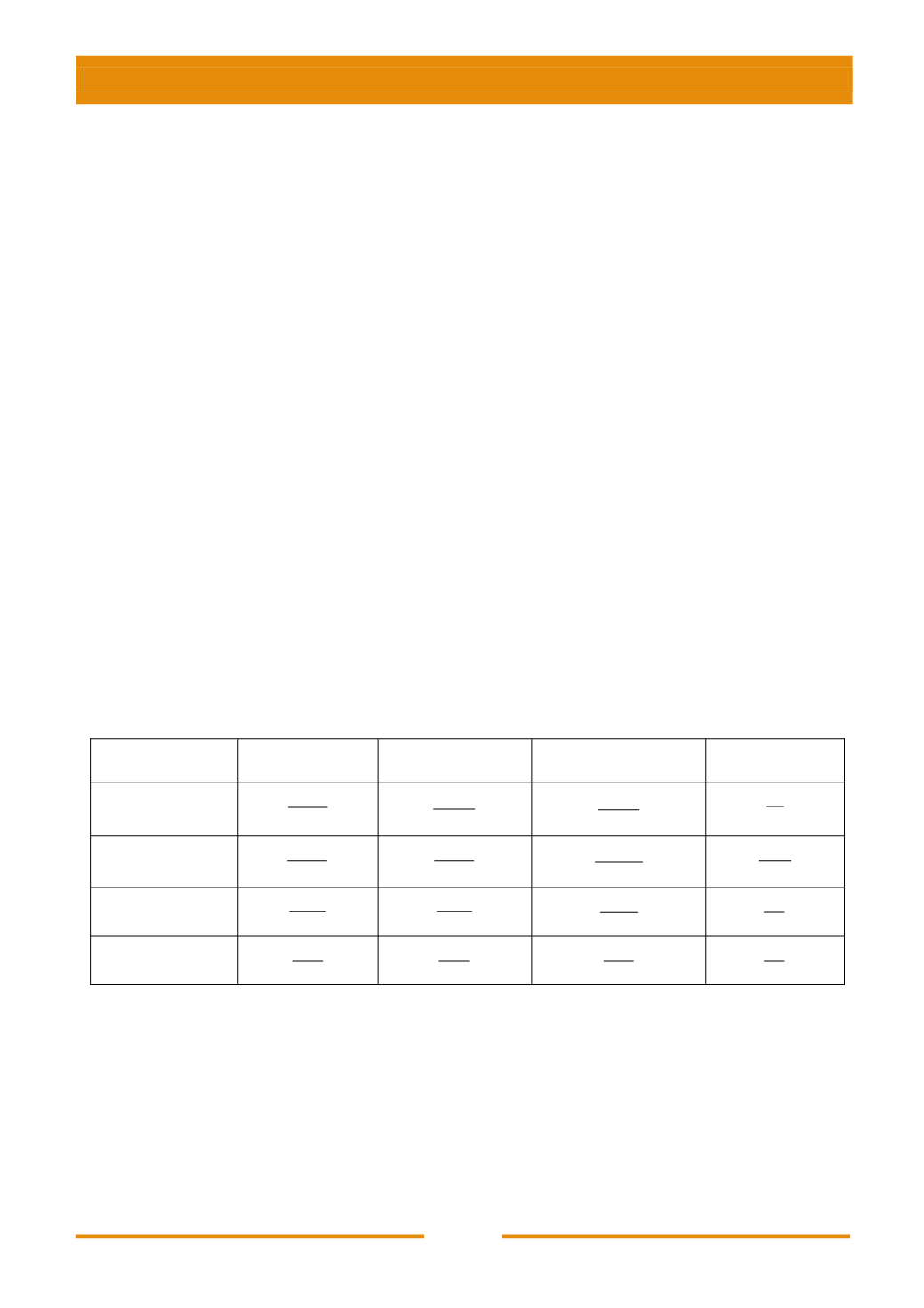

Таблица 1.12

Некоторые показатели технологии литья опытных и контрольных отливок

Наименование

отливки

Масса отливки,

кг

Масса прибыли,

кг

Расход формовочной

смеси, кг

Выход годного,

%

Корпус

обечайки

5300

5150

2460

1380

8100

520

66

78

Труба

4200

4100

2680

1800

12500

2500

6,61

70

Плита

3000

3000

1270

700

1800

200

70

80

Колонна

487

372

250

100

320

40

64

78

Примечание.

В числителе приведены данные для металлооболочковых форм, в знаменателе –

для объемных форм.

Опыт

использования

тонкостенных

металлооболочковых

форм

показывает, что основными преимуществами этой технологии являются

возможность управления процессом затвердевания, повышение качества

металла, сокращение расхода формовочной смеси (в 8…15 раз), повышение

выхода годного на 7…12 %, улучшение санитарно-гигиенических условий труда