ТЕХНОЛОГИЯ СПЕЦИАЛЬНЫХ ВИДОВ ЛИТЬЯ

54

Глава 3. ЛИТЬЁ ПОД ДАВЛЕНИЕМ

3.1. Сущность процесса.

Преимущества и недостатки. Областьприменения.

Принцип процесса литья под давлением основан на принудительном запол-

нении рабочей полости металлической пресс-формы расплавом и формировании

отливки под действием сил от пресс-поршня, перемещающегося в камере прессо-

вания, заполненной расплавом. В отличие от кокиля рабочие поверхности пресс-

формы, контактирующие с отливкой, не имеют огнеупорного покрытия. Это

приводит к необходимости кратковременного заполнения пресс-формы расплавом

и действия на кристаллизующуюся отливку избыточного давления, в сотни раз

превосходящего гравитационное. Современный процесс, реализуемый на спе-

циальных гидравлических машинах, обеспечивает получение от нескольких десят-

ков до нескольких тысяч отливок разного назначения в час с высокими механиче-

скими свойствами, с низкой шероховатостью поверхности и размерами, соответст-

вующими или максимально приближенными к размерам готовой детали. Толщина

стенки отливок может быть менее 1,0 мм, а масса — от нескольких граммов до

десятков килограммов. Так, одна из самых сложных и уникальных отливок, изго-

товляемых в России, — V-образный блок цилиндров автомобильного двигателя —

имеет массу около 23 кг.

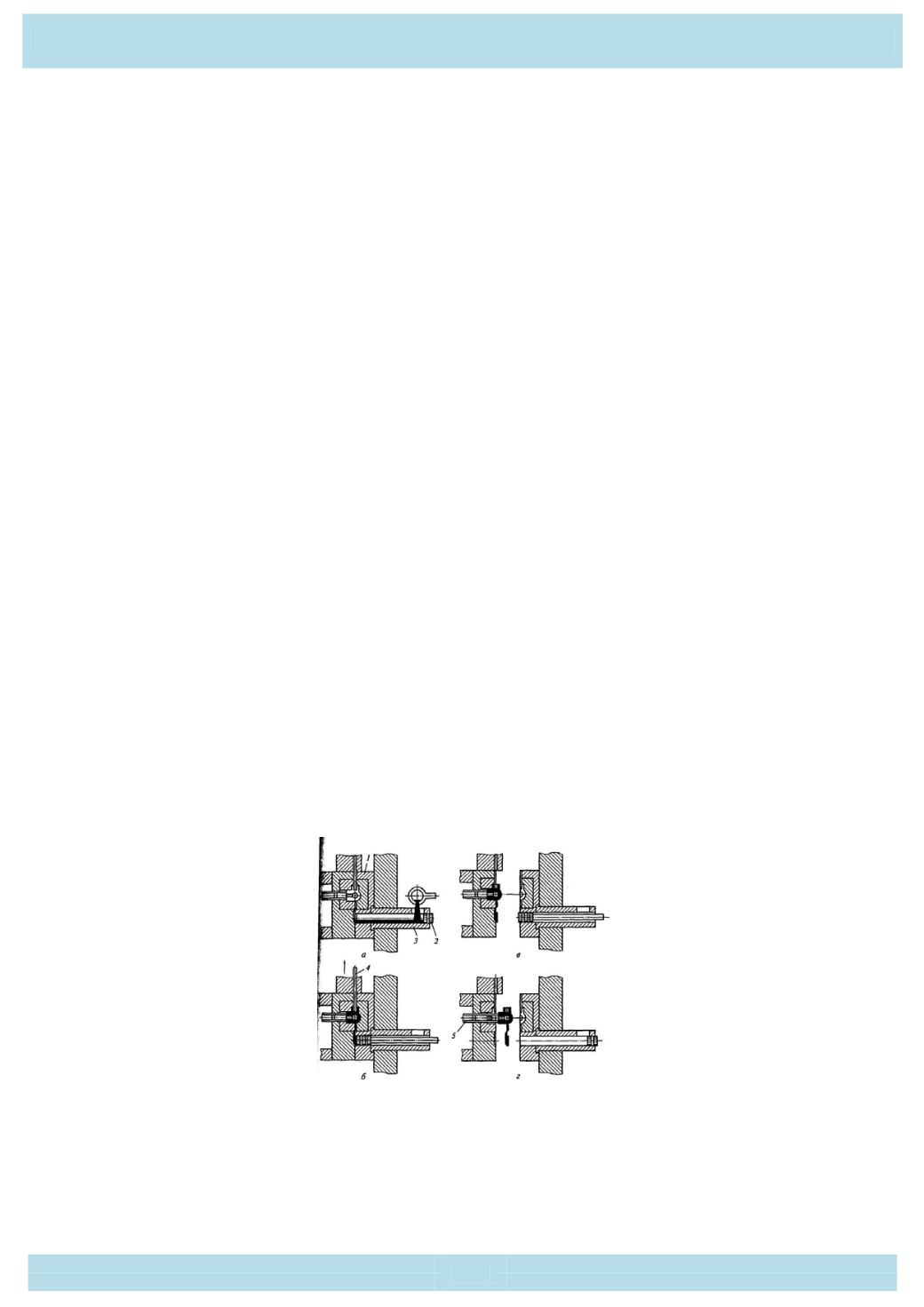

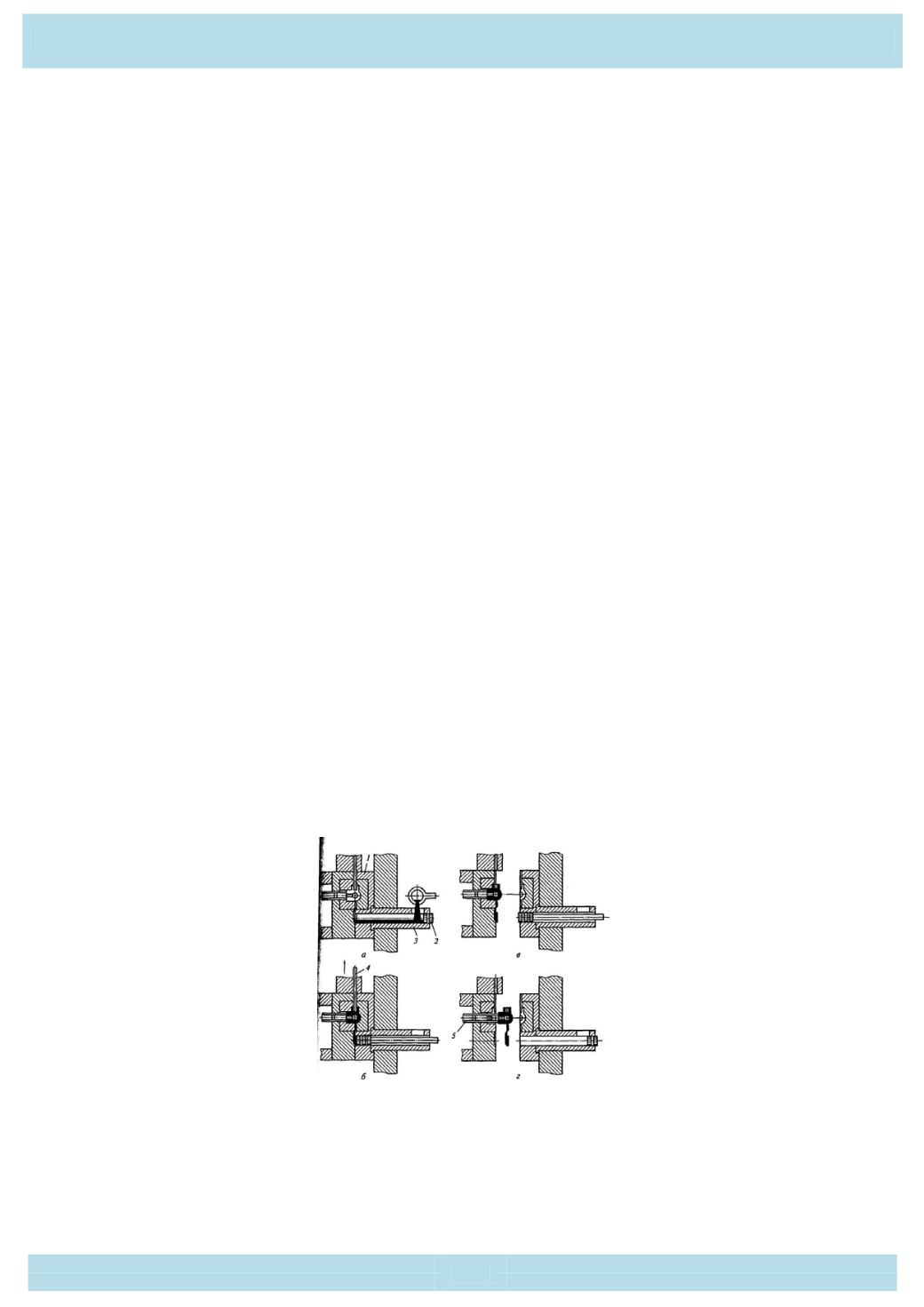

В зависимости от конструкции камеры прессования различают машины с

холодной (рис. 3.1) и горячей (рис. 3.2) камерами прессования.

Основные операции технологического процесса находятся в зависимости от

конструктивного решения камер прессования.

На машинах с холодной камерой

прессования после подготовки пресс-

формы

1

(рис. 3.1, а) к очередному циклу, ее сборки и запирания с помощью запи-

рающего механизма литейной машины, в камеру прессования

3

подается доза

расплава.

Рис. 3.1. Схема технологического процесса литья под давлением

на машине с холодной камерой прессования:

а

— подача расплава в камеру прессования;

б

— запрессовка;

в

— раскрытие пресс-формы;

г

—выталкивание отливки;

1

—пресс-форма;

2

—пресс-поршень;

3

—камера прессования;

4

— стержень; 5— толкатель.