СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

25

способ практически не применяется для модельных составов с повышенной

усадкой вследствие снижения размерной точности получаемых моделей.

Пустотелые модели получают удалением не затвердевшей части модельного

состава сжатым воздухом.

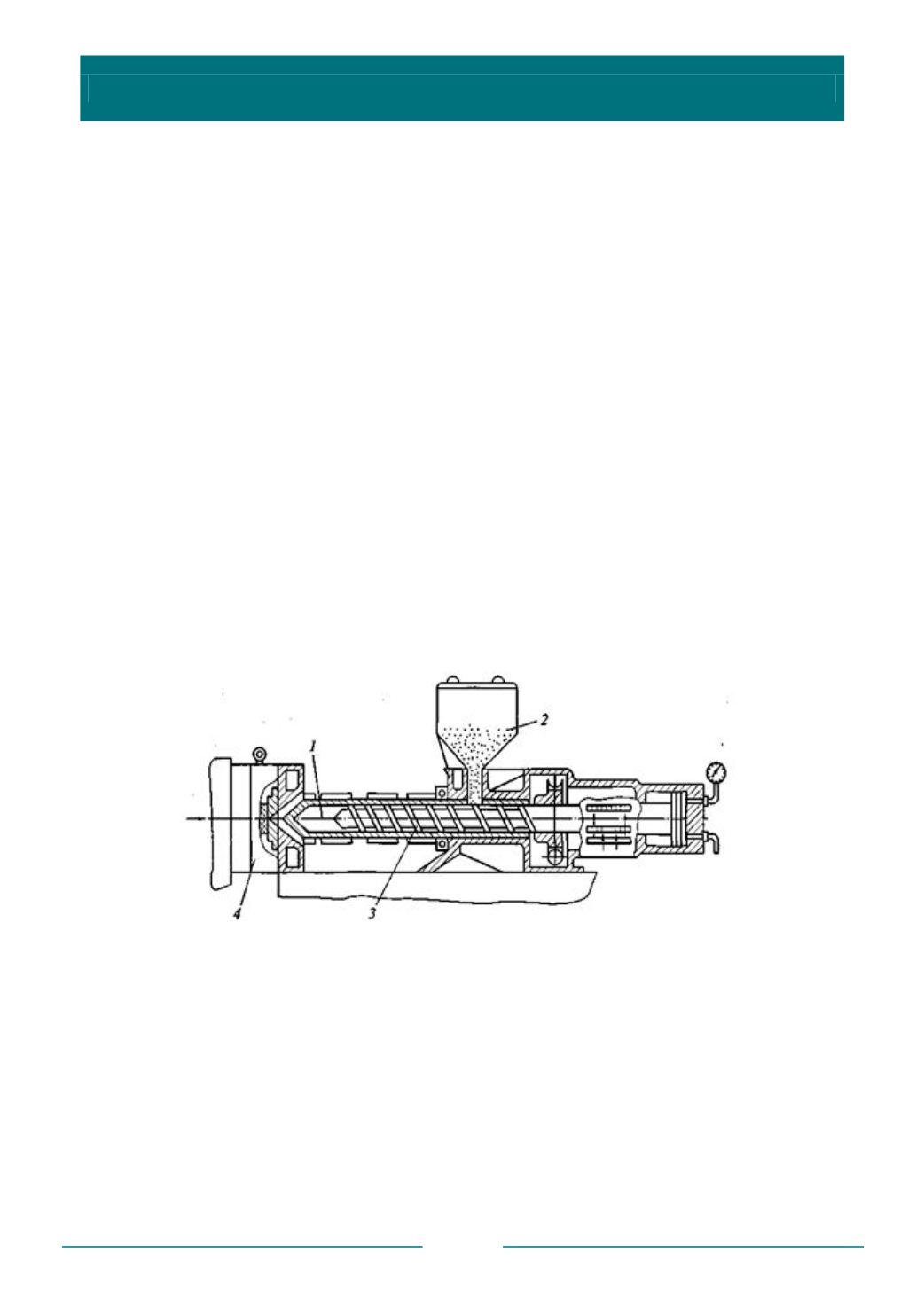

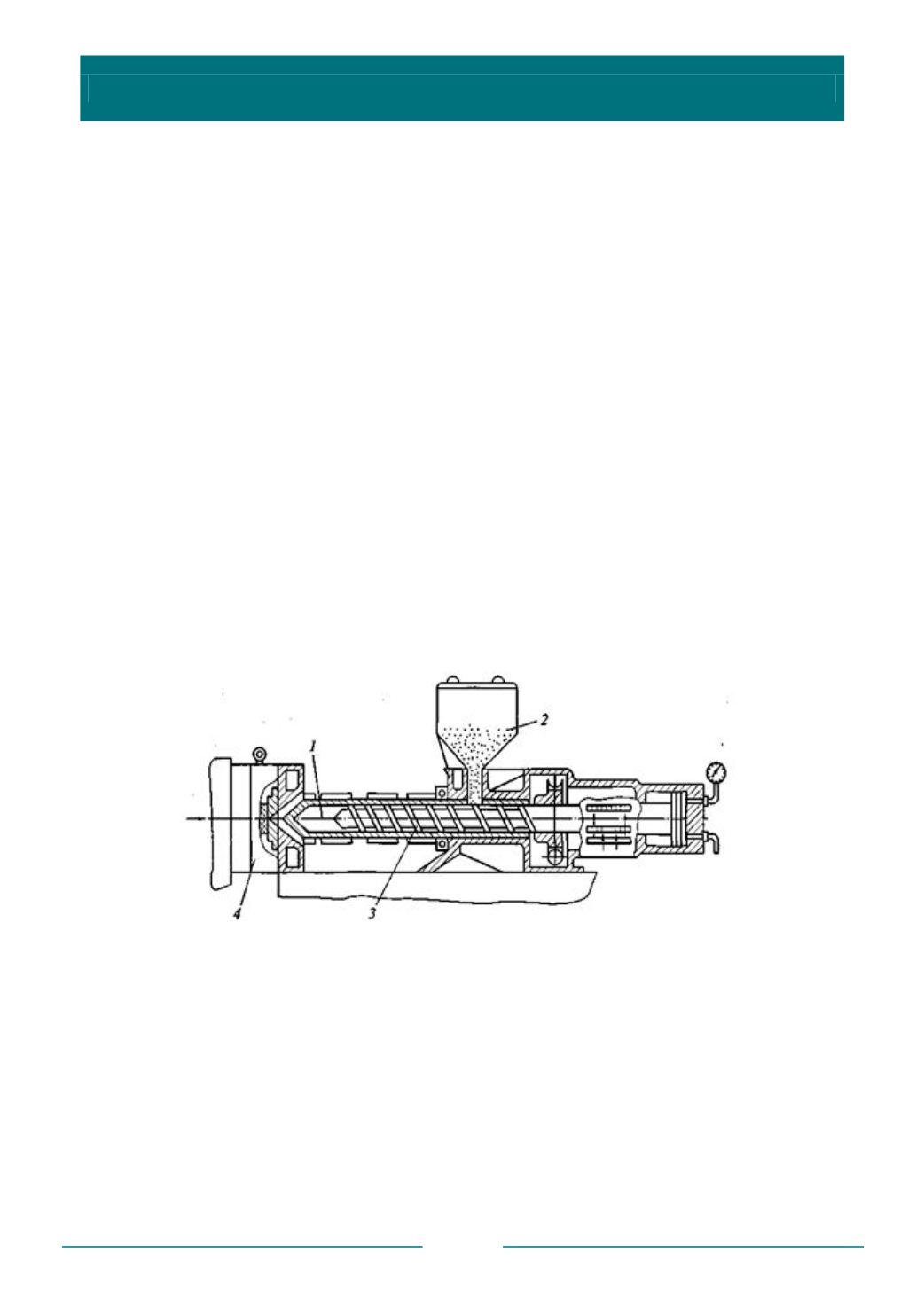

Заливку под давлением расплавленного модельного состава используют при

изготовлении пустотелых и монолитных моделей. Давление в рабочей полости

пресс-формы создается с помощью поршня или сжатого воздуха. При этом

используют прессы различных конструкций: винтовые, рычажные,

пневматические и гидравлические. Давление в пресс-форме поддерживается до тех

пор, пока модельный состав не затвердеет. Заливка под давлением позволяет

получать наиболее точные модели вследствие компенсации усадочных эффектов

при затвердевании модельного состава. При использовании гранул

вспенивающегося полистирола модели изготовляют на термопластоавтоматах из

расплавленных гранул (рис. 1.5). Процесс изготовления моделей заключается в

следующем. В рабочий обогреваемый цилиндр

1

загружают гранулы модельного

состава

2

, после расплавления полистирола до состояния пены последняя

впрыскивается прессующим поршнем

3

в пресс-форму

4

под давлением и

затвердевает. После затвердевания пресс-форма раскрывается и модель извлекают.

Получаемая пенополистироловая модель обладает высокой теплоустойчивостью,

малой плотностью и высокой размерной точностью.

Рис. 1.5. Схема термопластоавтомата:

1

– рабочий цилиндр;

2

– полистирол в гранулах;

3

– поршень;

4

– пресс-форма

Запрессовка модельного состава в пастообразном состоянии для получения

моделей осуществляется в двух вариантах: без замешивания воздуха и с

замешиванием воздуха до 25 % по объему. Запрессовка осуществляется ручными и

автоматическими шприцами (рис. 1.6). Модельные составы, содержащие

равномерно распределенные воздушные включения, хорошо запрессовываются и

имеют небольшую и стабильную усадку, но по сравнению с модельными

составами без воздушных включений имеют более низкую прочность.