СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

26

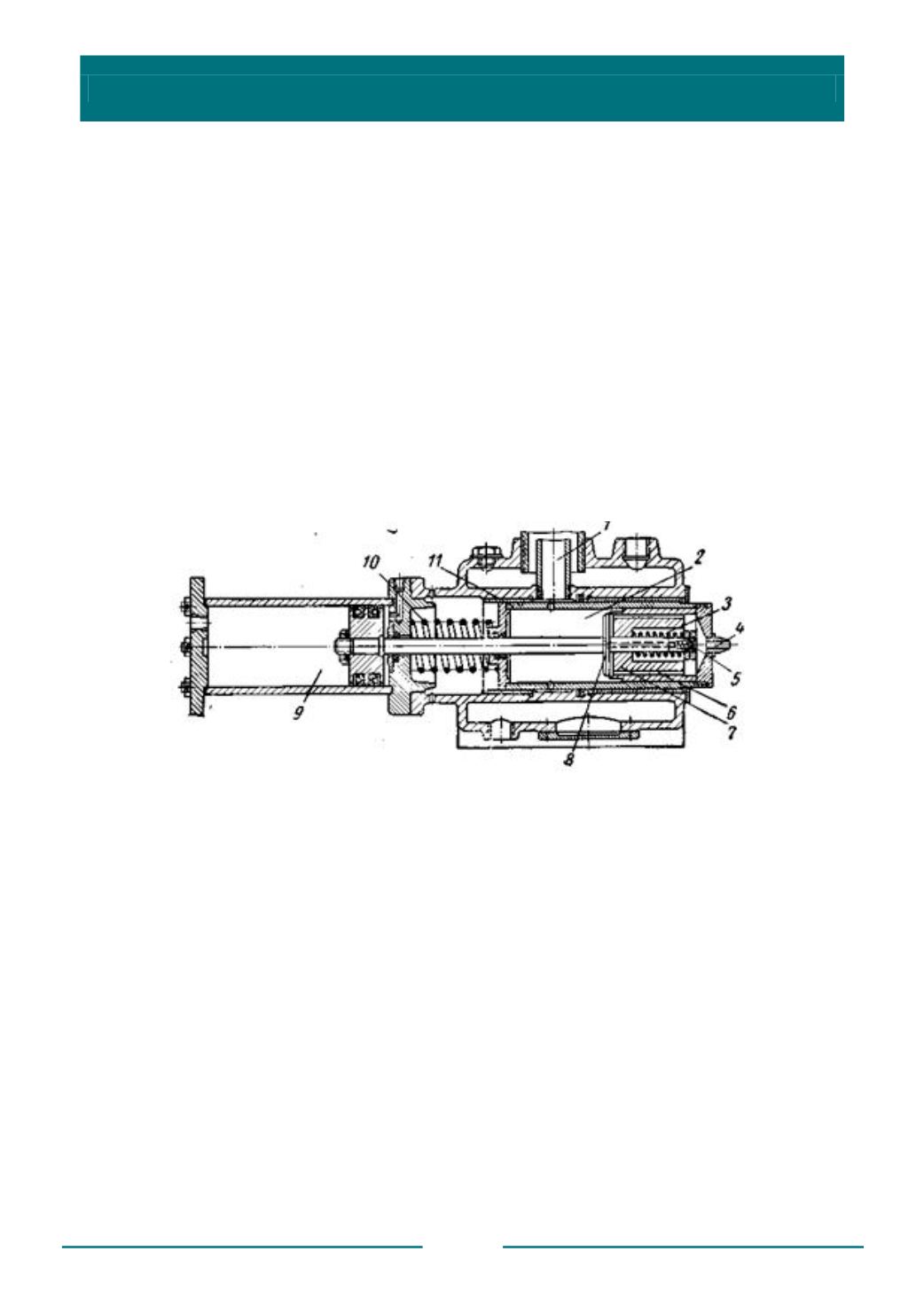

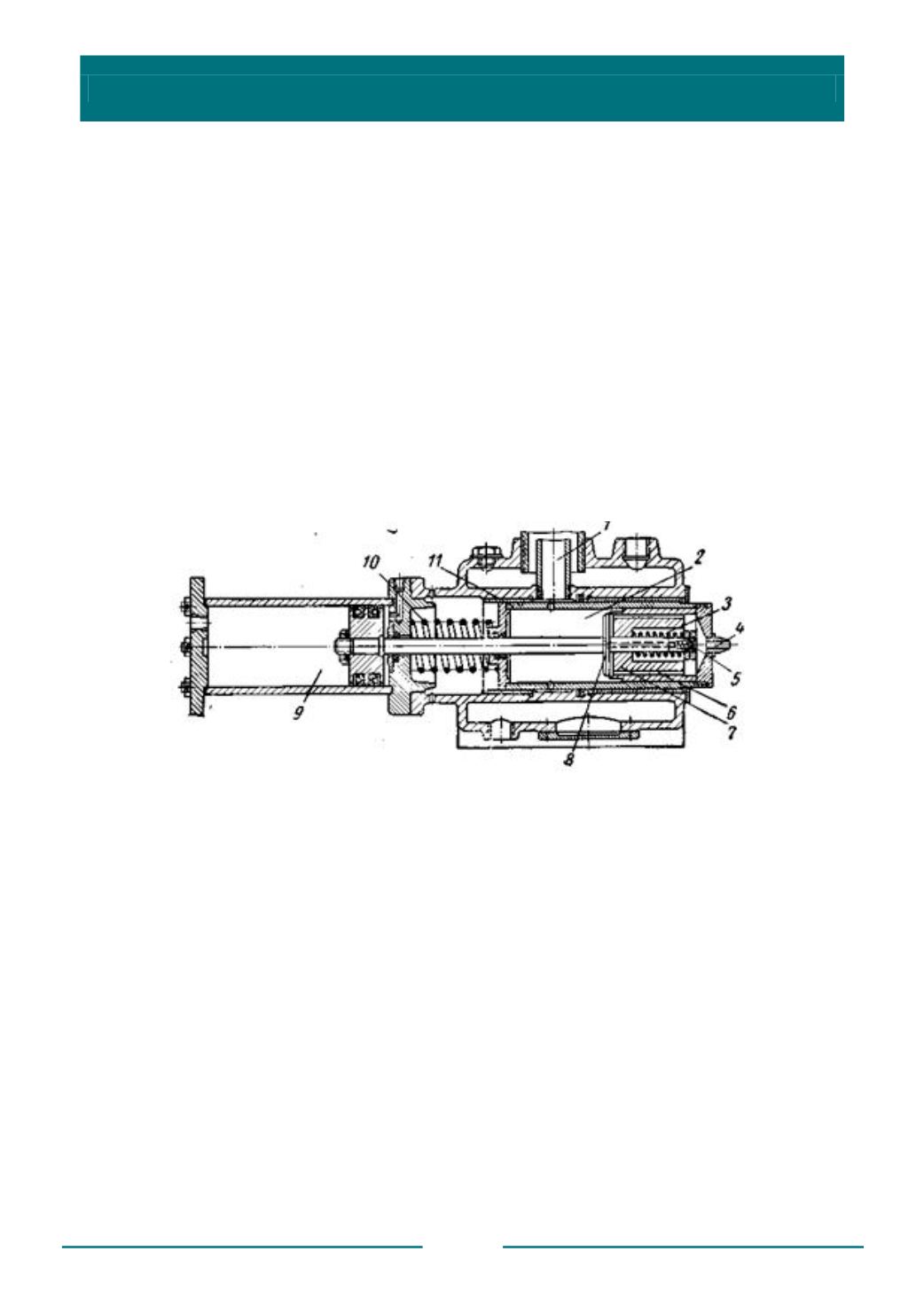

Модельный состав через трубопровод

1

подается в полость

2

.

Поршень

7

пневмоцилиндром

9

отводится в крайнее левое положение,

крышка

8

отходит от поршня

7

при сжатии пружины

3

и модельный состав по

каналам

6

попадает в левую часть полости

2

. Одновременно пружина

10

сжимается, и цилиндр

11

перемещается влево, при этом происходит отделение

запрессовочного устройства от пресс-формы. При обратном ходе поршня

7

запрессовочное устройство поджимается к пресс-форме пружиной

10

,

крышка

8

перекрывает каналы

6

и поршень

7

выдавливает модельный состав через

отверстие

4

в пресс-форму. После заполнения пресс-формы излишки модельного

состава поступают в левую часть полости

2

через обратный клапан

5

и

отверстие в штоке поршня.

Запрессовка под давлением порошкообразного или гранулированного

модельного состава также позволяет получать пористые модели, содержащие в

порах воздух, которые отличаются высокой размерной точностью и чистотой

поверхности.

Рис. 1.6. Схема автоматического шприца

для запрессов ки пастообразного модельного состава:

1

– трубопровод;

2

– рабочая полость;

3

– пружина клапана;

4

– выпускное отверстие;

5

– обратный клапан;

6

– канал;

7

– рабочий поршень;

8

– крышка;

9

– пневмоцилиндр;

10

– пружина;

11

– цилиндр

Модели из пенополистирола можно также получать вспениванием гранул

полистирола в металлической пресс-форме. Процесс получения моделей этим

способом состоит из следующих операций: нанесение на форму разделительного

покрытия, загрузка формы предварительно подвспененными гранулами, нагрев

формы для окончательного вспенивания гранул пенополистирола, охлаждение

формы с моделью и извлечение готовой модели. Заполнение формы

подвспененными гранулами осуществляется при помощи вакуума, задувки гранул

сжатым воздухом, инжекторами и т.д. Нагрев формы производиться горячей

водой, паром, токами высокой частоты.