СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

22

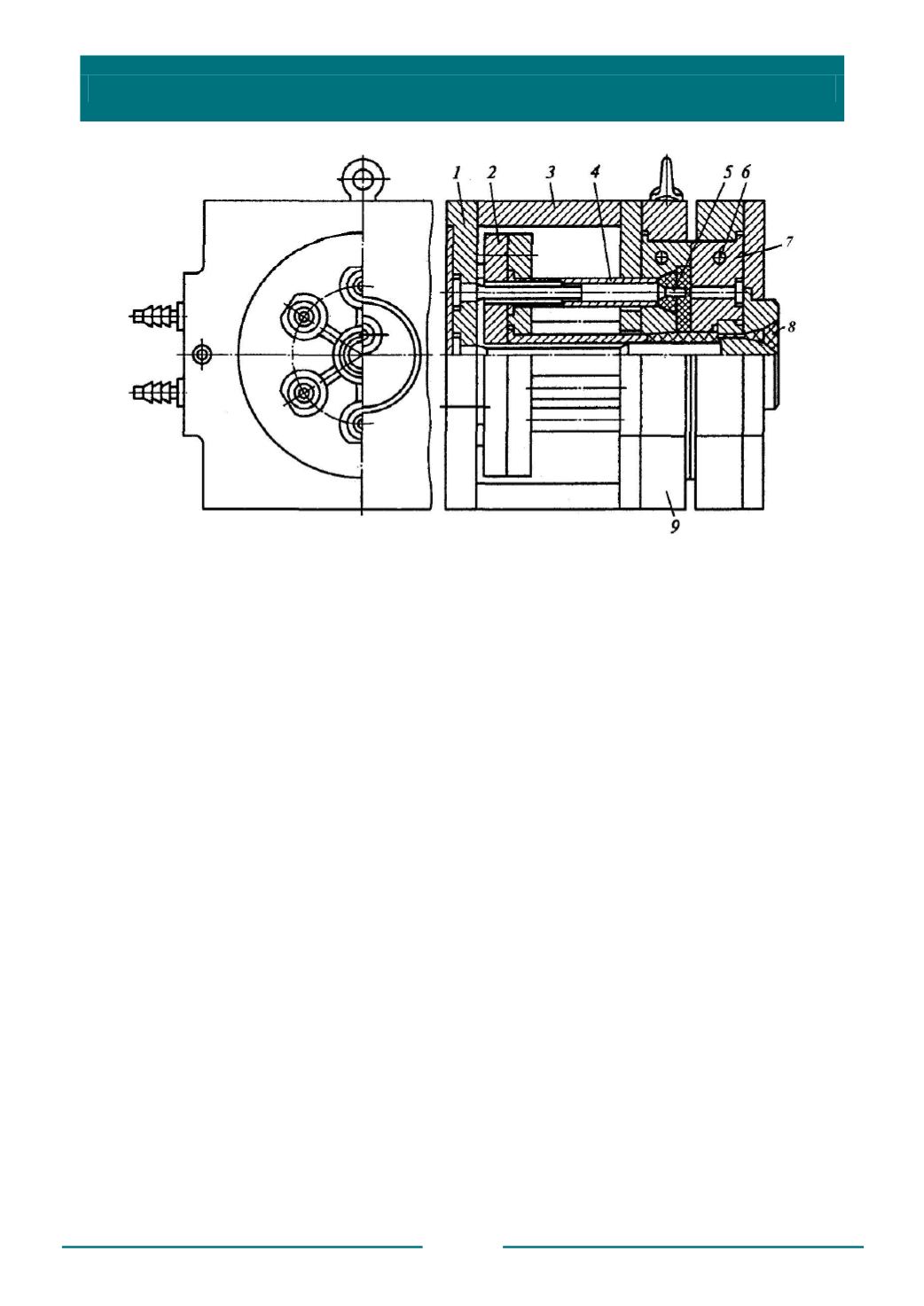

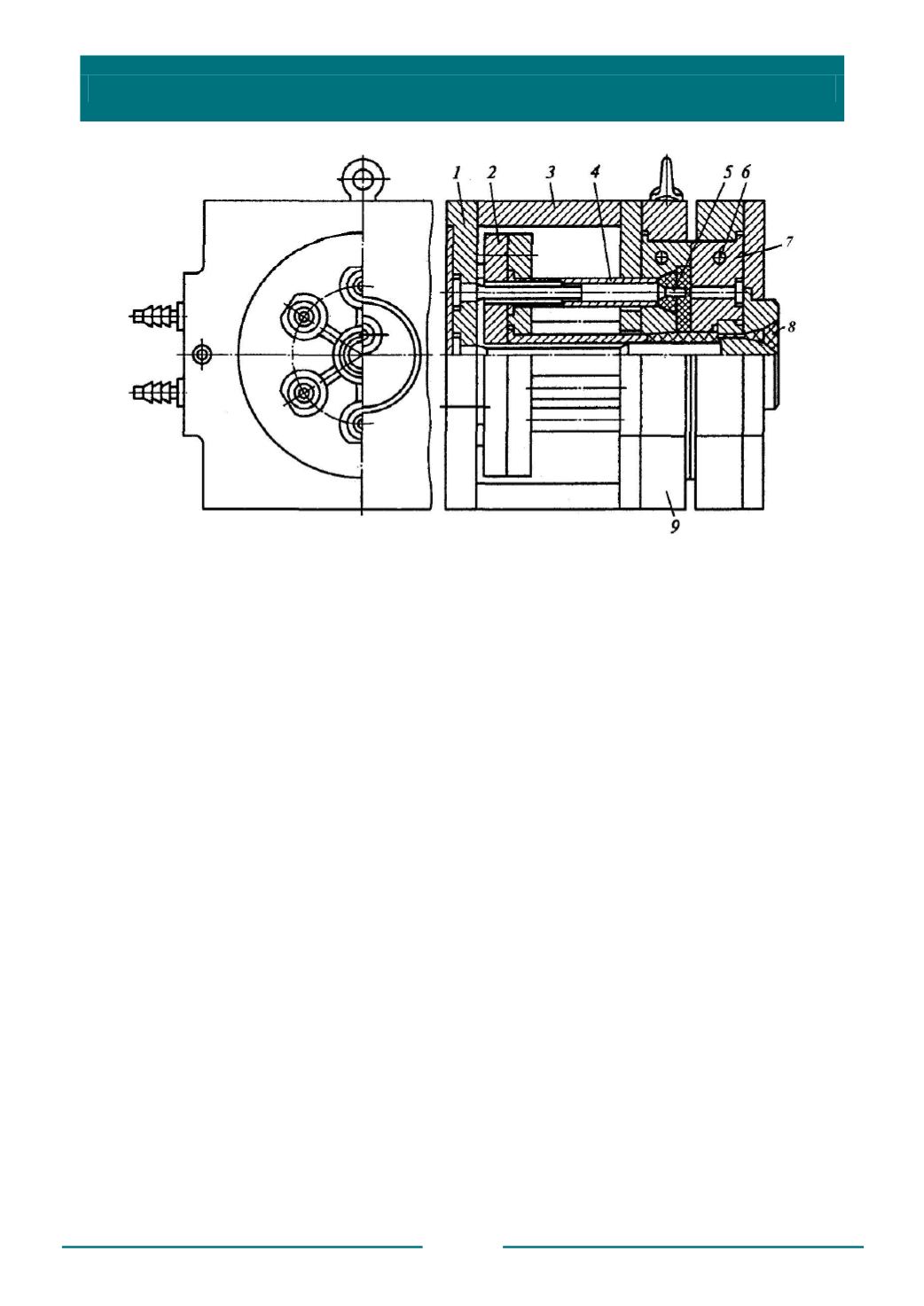

Р

ис. 1.3. Пресс-форма для изготовления моделей в массовом производстве:

1

– плита стержней;

2

– плита выталкивателей;

3

– стойка;

4

– трубчатый толкатель;

5

– стержень;

6

– канал системы термостатирования пресс-формы;

7

– неподвижная матрица;

8

– канал для подачи модельного состава;

9

– подвижная матрица

Матрицы и вставки, оформляющие полости, изготовляют из стали марок 35,

40, 40Х; стержни, выталкиватели, литниковые втулки – из стали марки У8А;

плиты выталкивателей, стойки, основания – из стали марки 35.

Стержни, оформляющие отверстия, оси которых перпендикулярны к

плоскости разъема пресс-формы, чаще всего делают неподвижными. Отверстия,

оси которых расположены параллельно плоскости разъема, выполняют

подвижными стержнями. Для перемещения подвижных стержней применяют

копирные механизмы, механизмы с зубчатыми передачами, наклонным пальцем, с

винтовыми канавками. Такие механизмы позволяют перемещать стержни на

любую длину хода и развивать значительные усилия при удалении стержней.

Размеры рабочей полости пресс-формы рассчитывают с учетом усадки

модельного состава, расширения керамической формы при прокаливании и

заливке, а также усадки металла отливки. Шероховатость поверхности рабочей

полости пресс-формы должна быть в пределах

Rа

= 0,16…0,04 мкм. Меньшая

шероховатость поверхности удорожает стоимость изготовления пресс-формы и

практически не улучшает качества поверхности отливки.

Исполнительные размеры полости пресс-формы подсчитывают по

приближенным формулам:

Для наружных (охватываемых) размеров отливки

D

n

=

D

0

+

D

0

У

общ

/100 − 0,5δ

0

=

D

0

(1+ У

общ

/100) − 0,5δ

0