ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ И ОБОРУДОВАНИЕ

ДЛЯ СПЕЦИАЛЬНЫХ ВИДОВ ЛИТЬЯ

67

получения толщины стенки отливки заданной величины. Способ позволяет

значительно снизить трудоемкость и себестоимость отливок. Однако его

применение возможно лишь для узкой номенклатуры отливок, не требующих

точного соблюдения размеров, геометрии и чистоты поверхности

внутренних полостей.

ГЛАВА 13. ЭЛЕКТРОШЛАКОВОЕ ЛИТЬЕ

Получение заготовок деталей машин любым способом литья состоит

в приготовлении металлического расплава и заливке его тем или иным

способом в литейную форму. В процессе заливки и охлаждения в литейной

форме расплав взаимодействует с газами воздуха и среды литейной формы,

материалами, из которых она изготовлена. Наряду с этими факторами

ухудшение свойств литого металла по сравнению с металлом,

обработанным давлением, связано также с нескомпенсированной усадкой

расплава при затвердевании. В то же время следует отметить, что заготовки,

получаемые обработкой давлением, часто имеют значительно большие, чем

отливки, припуски на обработку резанием. При использовании поковок для

изготовления крупных деталей машин отходы металла в стружку велики.

В Институте электросварки им. Е. О. Патона АН Украины

разработан способ обработки металлов, позволяющий получать литьем

точные крупные заготовки со свойствами металла, не уступающими

поковке. Этот способ получил название «электрошлаковое литье».

Суть процесса.

Электрошлаковое литье (ЭШЛ) — это способ

получения фасонных отливок в водоохлаждаемой металлической литейной

форме-кристаллизаторе, основанный на применении электрошлакового

переплава (ЭШП) расходуемого электрода.

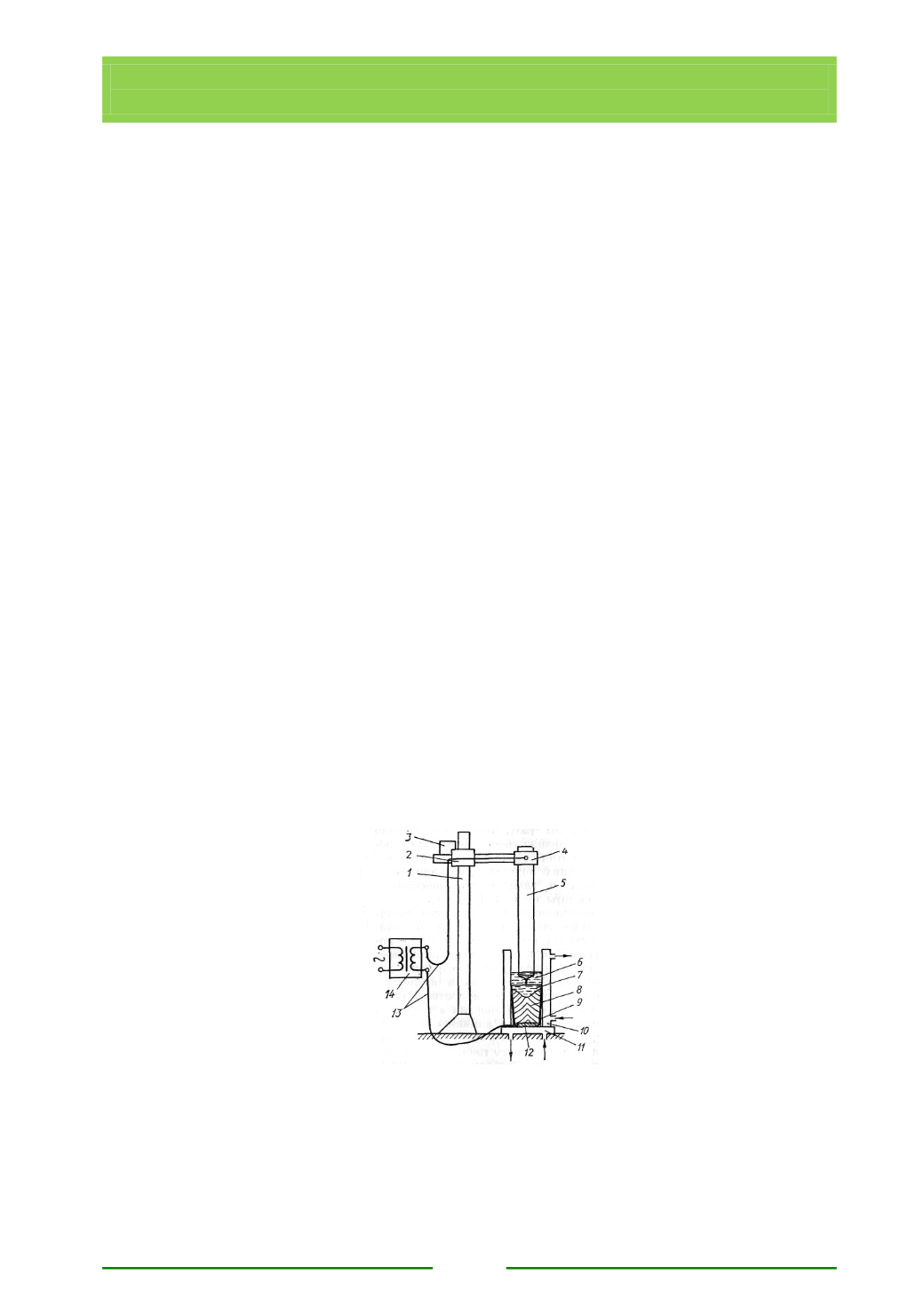

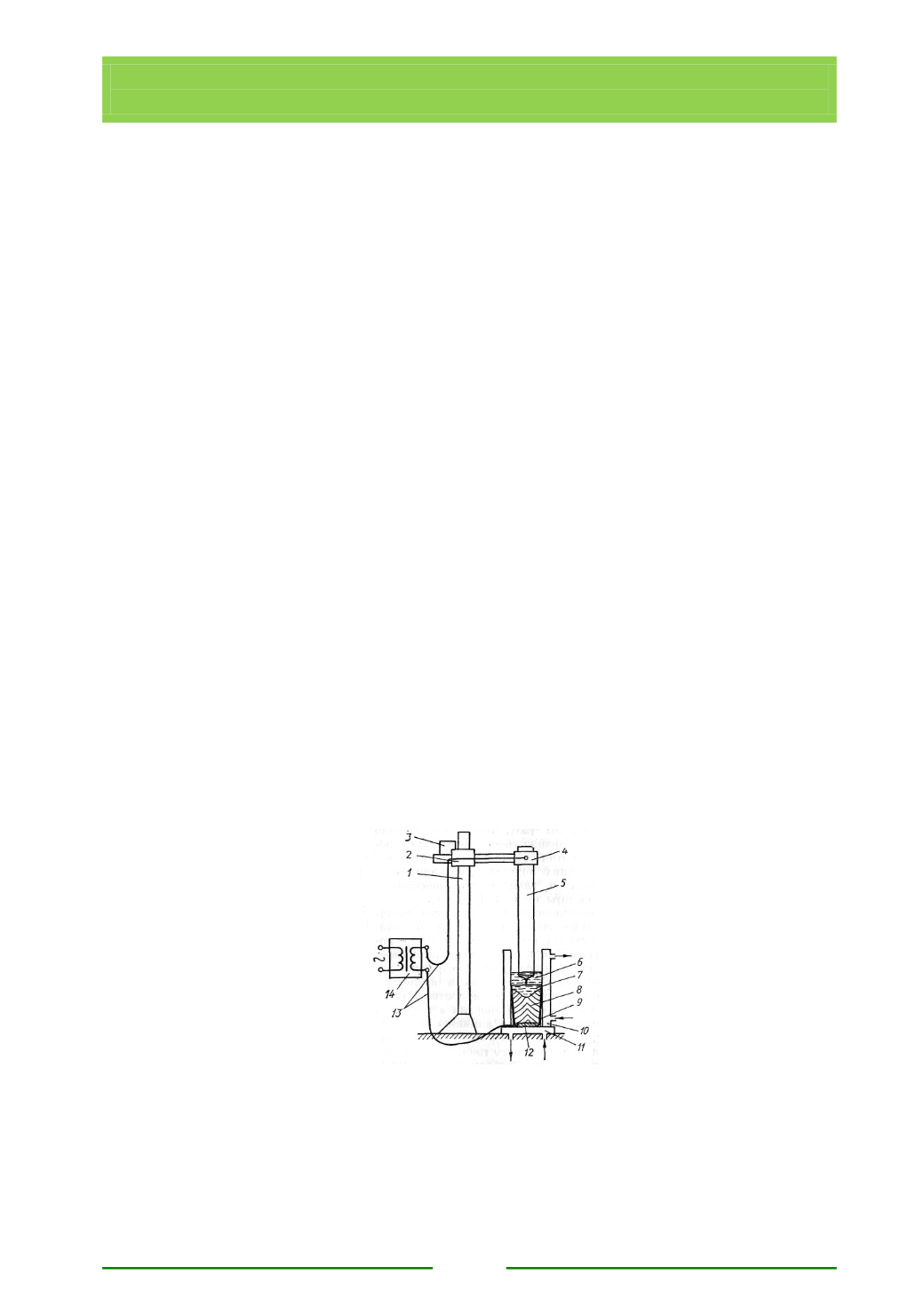

В общих чертах способ ЭШП можно представить следующим

образом (рис. 13.1).

Рис.13.1. Принципиальная схема ЭШП:

1

— колонна; 2 — каретка; 3 — привод перемещения каретки;

4

— электрододержатель; 5 — расходуемый электрод;

6 — шлаковая ванна;

7

— металлическая ванна; 8

−

слиток;

9

— шлаковый гарнисаж; 10 — кристаллизатор;

11

— поддон;

12

— затравка;

13

— кабели короткой сети;

14 —

трансформатор.