СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

242

Толщина тела отливки регулируется упорами, ограничивающими ход

подвижной полуформы.

Формирование отливок при литье выжиманием проходит в две стадии.

На первой стадии происходит затвердевание металла на стенках

сближающихся матриц в процессе движения сплава. На второй стадии в момент

полного смыкания матриц происходит сваривание затвердевших корок. Таким

образом, идеальным случаем можно считать такой, чтобы к концу сближения

матриц толщина затвердевшей корки была немного меньше половины толщины

стенки отливки. Если толщина затвердевшей корки окажется большей, то

требуемая конфигурация отливки вообще не может быть получена, т.к. не

произойдет полного смыкания матриц. Если же при смыкании матриц

затвердевает лишь небольшая часть сплава, т.е. намораживается малая толщина

корки, то отливка оказывается пораженной осевой усадочной рыхлостью.

Получение нужной толщины намороженной корки достигается подбором

температуры заливаемого сплава и скорости сближения матриц. Управление

скоростью

сближения

матриц

дает

возможность

использовать

гидродинамические отливки.

Процесс с плоскопараллельным перемещением обеих полуформ (матриц)

получил распространение для получения тонкостенных крупногабаритных

объемных (корпусных) отливок, а с угловым перемещением – для изготовления

панельных отливок.

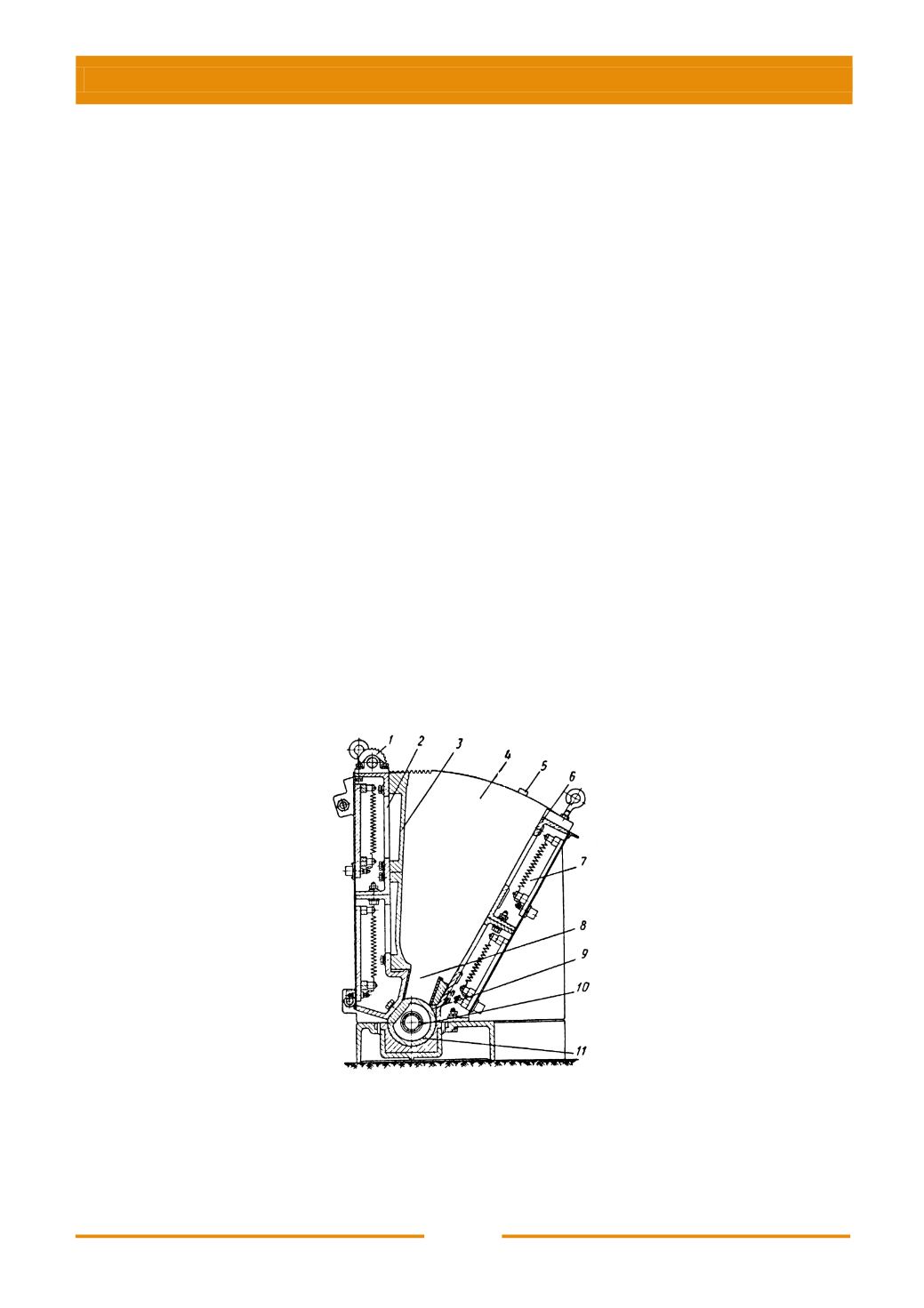

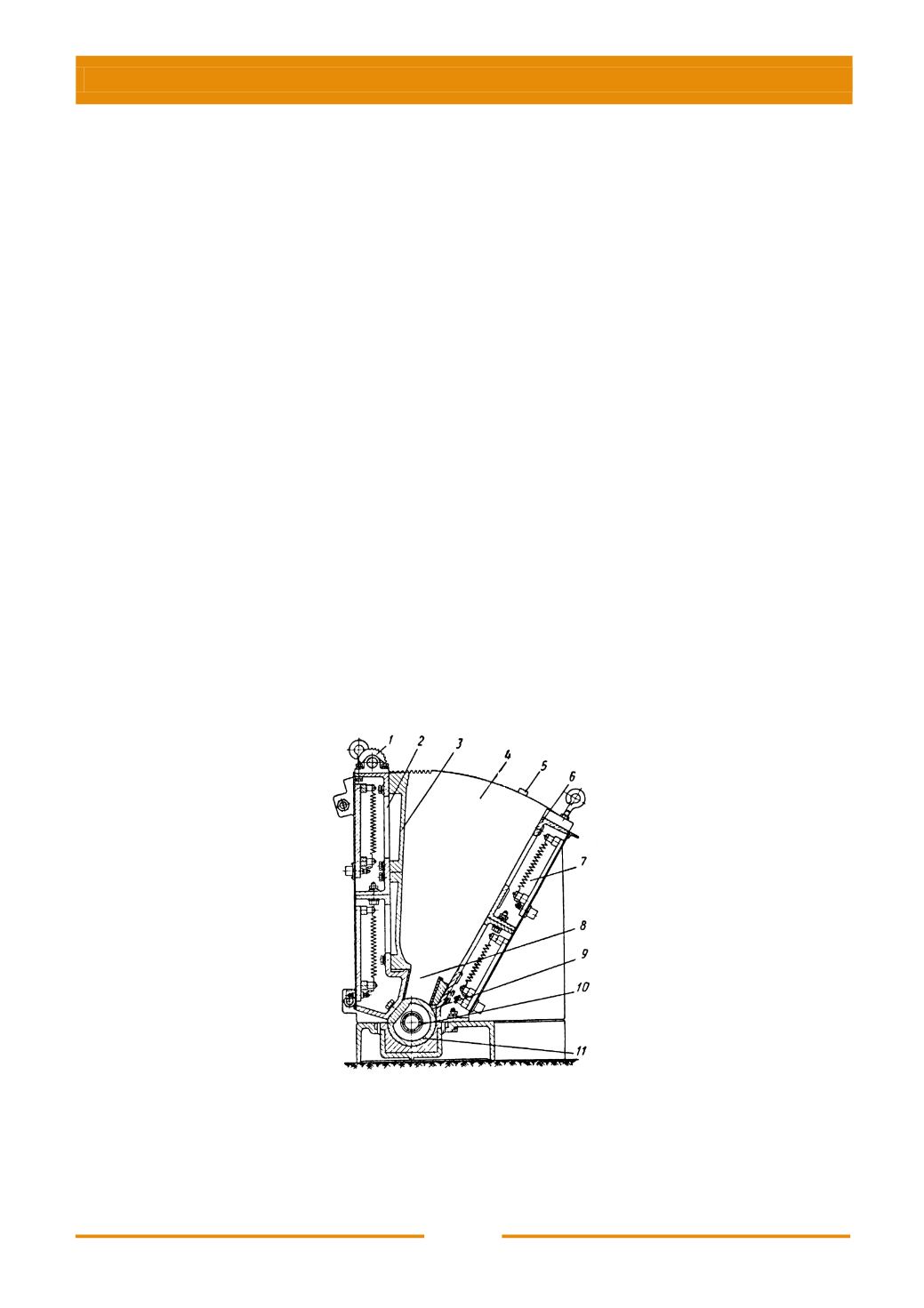

Технологический процесс получения отливки панельного типа

приведен на рис. 8.2…8.6.

На рис. 8.2 показана выжимная литейная машина, подготовленная к

заливке.

Рис. 8.2. Исходное положение выжимной машины:

1

– механизм поворота;

2

– подвижная матрица;

3

– вкладыш;

4

– боковая щека;

5

– ограничитель;

6

– неподвижная матрица;

7

– нагревательный элемент;

8

– металлоприемник;

9

– уплотнение;

10

– нагревательный элемент;

11

– трубчатая ось