СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

241

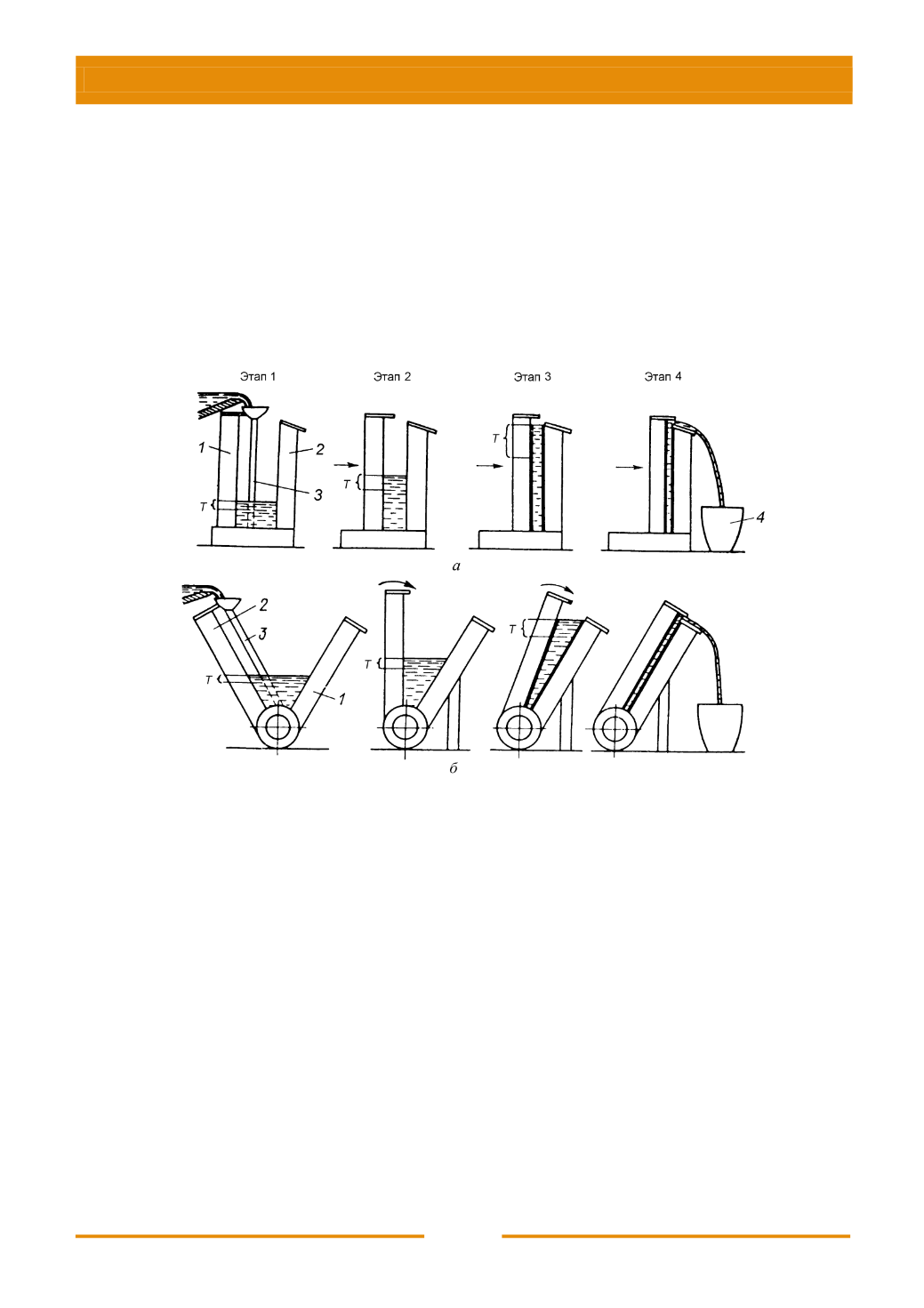

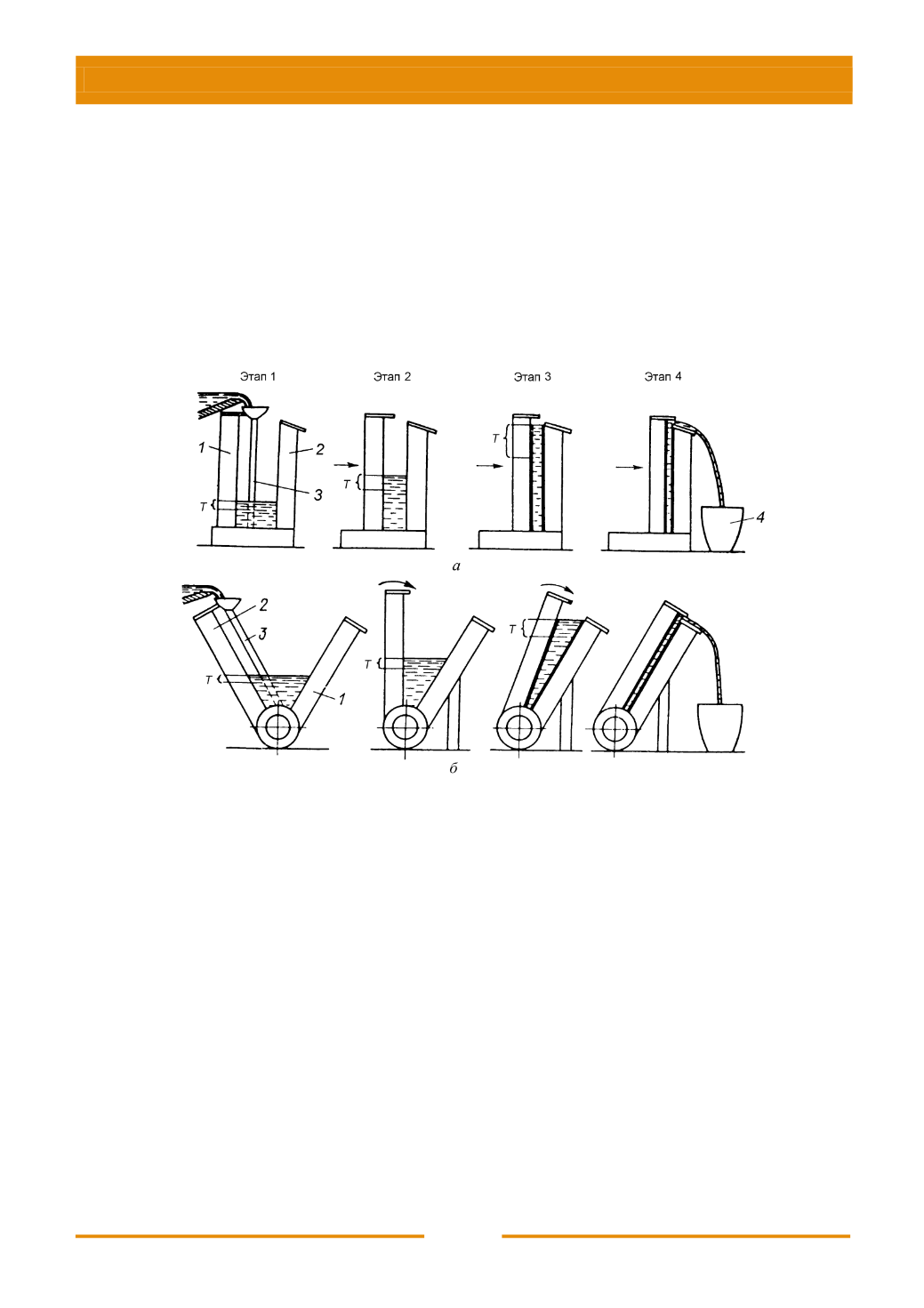

8.1 Сущность метода

Способ литья выжиманием для получения крупногабаритных

тонкостенных отливок был предложен Е.С. Стебаковым [70]. Сущность этого

способа можно пояснить схемой (рис. 8.1). Заливка металла осуществляется в

сближающиеся металлические формы, из которых одна или обе могут быть

футерованы, если требуется получить более сложную фасонную деталь.

Различают две разновидности процесса литья выжиманием: литье с

параллельным сближением полуформ и литье с угловым их сближением

(рис. 8.1).

Рис. 8.1 Схема процесса получения отливок выжиманием:

а

– с параллельным сближением полуформ;

б

– с угловым сближением полуформ;

1

– матрица неподвижная;

2

– матрица подвижная;

3

– металлопровод;

4

– ковш;

Т

– технологический избыток сплава

Процесс получения отливки можно условно разложить на 4 этапа.

I этап – матрицы

1

и

2

находятся в неподвижном состоянии и в нижнюю

часть полости заливается жидкий сплав с помощью металлопровода

3

,

обеспечивающего спокойное заполнение. Масса жидкого сплава должна быть

равна массе отливки с некоторым технологическим запасом

Т

.

II этап – подвижная матрица

2

начинает сближаться с неподвижной

1

, при

этом жидкий сплав выжимается в пространство между матрицами.

III этап – сближение матриц продолжается, выжимаемый сплав достигает

верхней части формы.

IV этап – сближение матриц заканчивается, избыток жидкого сплава

выливается в ковш

4

.