ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ И ОБОРУДОВАНИЕ

ДЛЯ СПЕЦИАЛЬНЫХ ВИДОВ ЛИТЬЯ

10

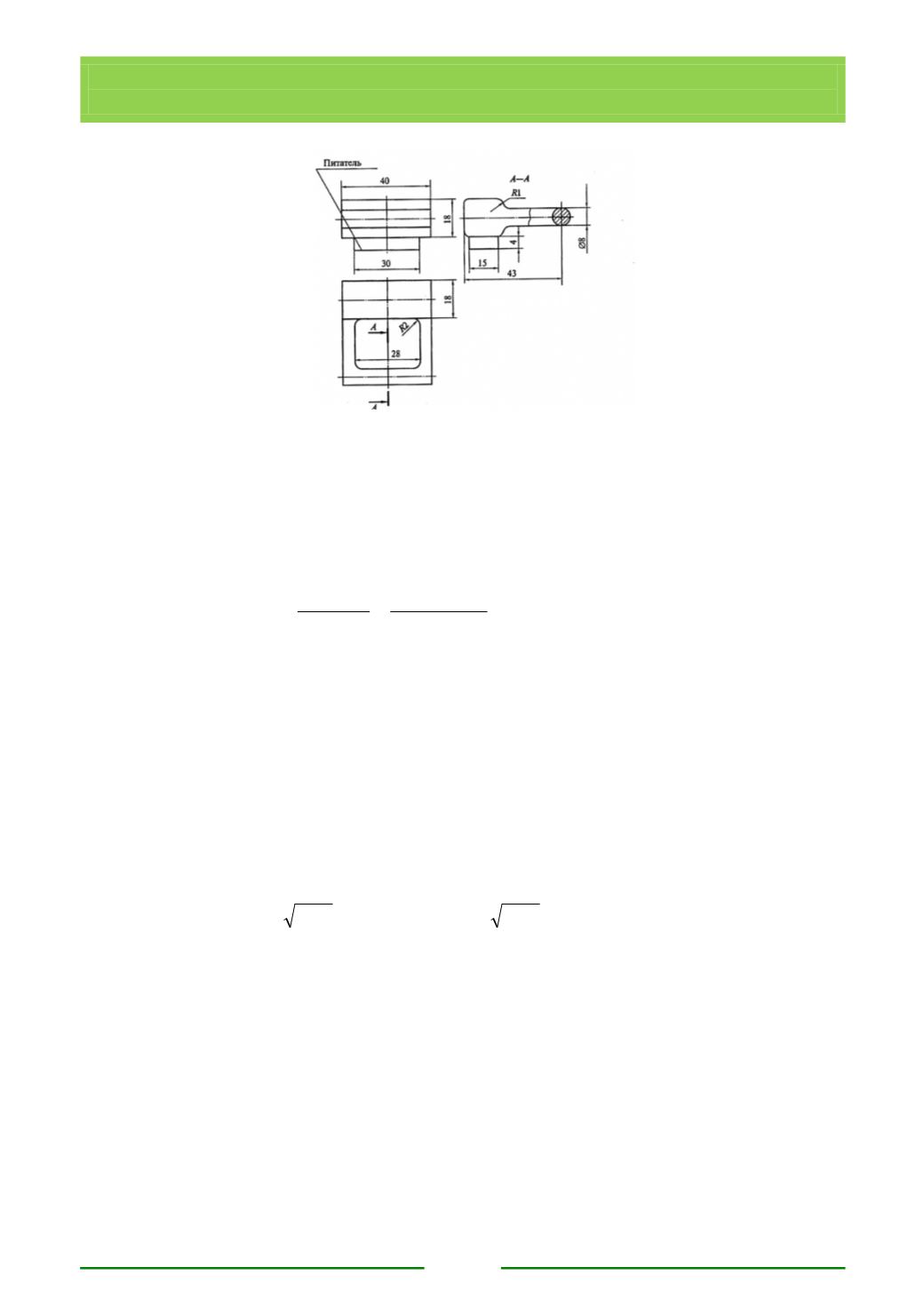

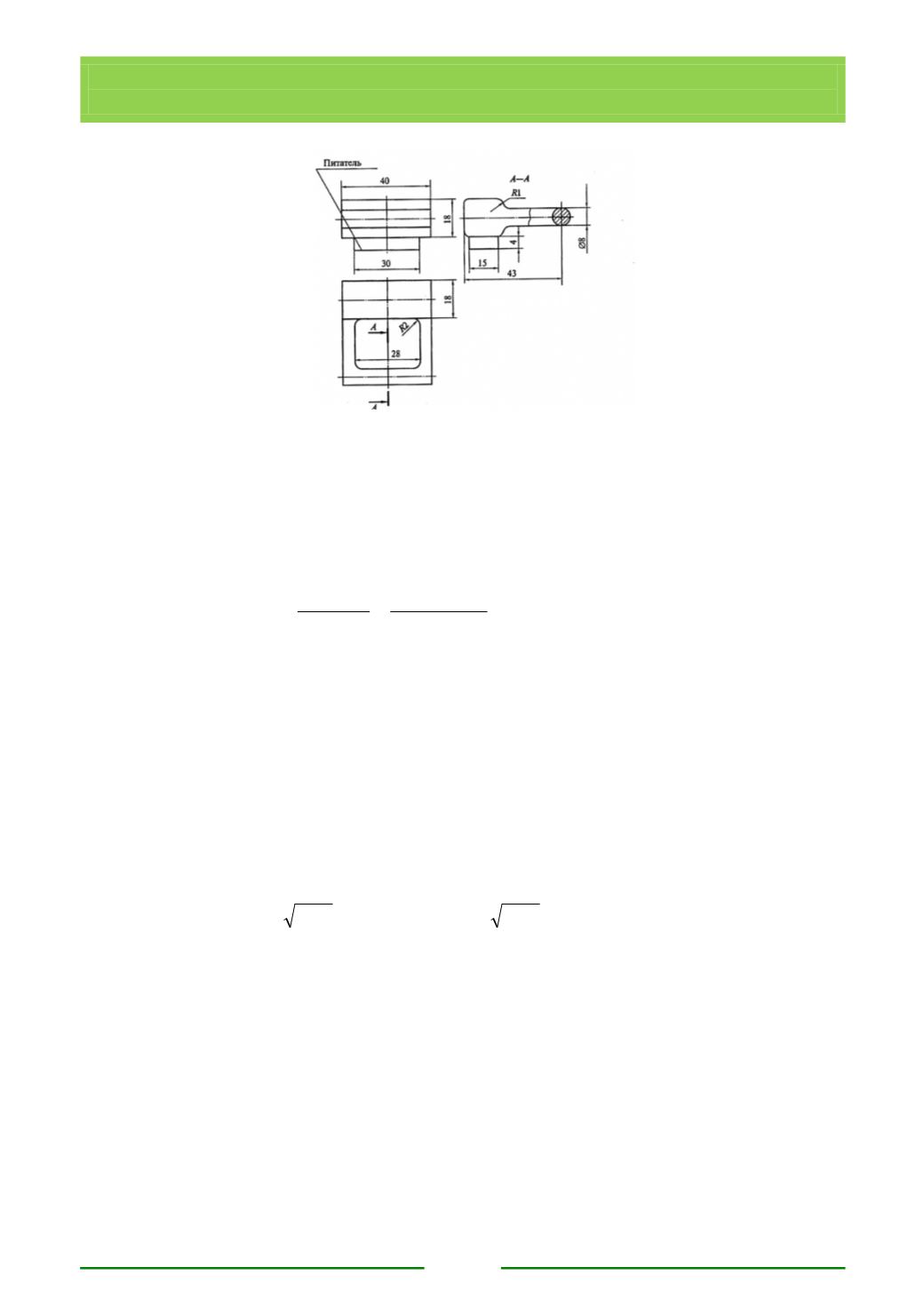

Рис. 7.3. Эскиз отливки.

Определяем модуль δ

0

(приведенную толщину) теплового узла,

представляющего собой брус квадратного сечения со стороной

а

= 18 мм и

длиной

б =

40 мм. Площадь сечения перпендикулярна направлению подвода

расплава

ab,

периметр сечения 2(а +

2б),

тогда

δ

=

)40 2 18(2

40 18

)2 (2

⋅ +

⋅

=

+

б а

аб

=

3,7мм.

Принимаем длину питателя

l

п

= 8 мм. По табл. 7.1 для

G=

185 г и

δ

0

= 3,7 мм находим диаметр стояка

D

ст

-

35 мм и приведенную толщину

питателя δ

п

= 4,75. Окончательно принимаем питатель, имеющий

прямоугольное сечение со сторонами, которые можно найти по формулам (7.1)

и (7.2), задаваясь толщиной питателя

а

п

= 15 мм. Тогда

б

п

= 28 мм.

Второй способ

, применяют для расчета размеров элементов

литниково-питающих систем типов II и III.

Как правило, тонкие стенки отливок располагают вертикально, а металл

в полость формы подводят снизу и в прибыль. Площадь минимального сечения

питателей, определяют по формуле

F

п

=

G

/(ρμτ

gH

2

) или

f

п

=

G

/(ρμ

gH

2

), см

2

где

G

— масса отливки, г; ρ— плотность жидкого металла, г/см

3

;

μ — коэффициент расхода, μ = 0,8... 0,9 без учета энергии струи, μ = 1,4...1,5

с учетом энергии струи расплава из ковша (значения μ больше, чем, например,

при заливке песчаных форм, так как стенки оболочковой формы имеют низкую

шероховатость); τ — время заполнения формы, мин;

g

— ускорение свободного

падения, см/с

2

;

Н—

расчетный напор столба металла в узком сечении, см;

J

−

массовая скорость заливки, г/с,

J =kl

max

/d

ст

;

k

— коэффициент, зависящий от

способа подвода расплава в полость формы: для верхнего подвода — 0,05,

для бокового подвода

—

0,06, для нижнего подвода — 0,08;

l

max

— наибольшая

протяженность тонкой стенки отливки, мм;

d

cт

—

толщина тонкой

стенки отливки, мм.