СПЕЦИАЛЬНЫЕ ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

106

сушку составляет менее 3…4 мин. Оболочки на блоках сушат в обычном

конвейерном сушиле. Остальные операции осуществляют в соответствии с

технологией изготовления многослойных оболочек при литье

по выплавляемым моделям.

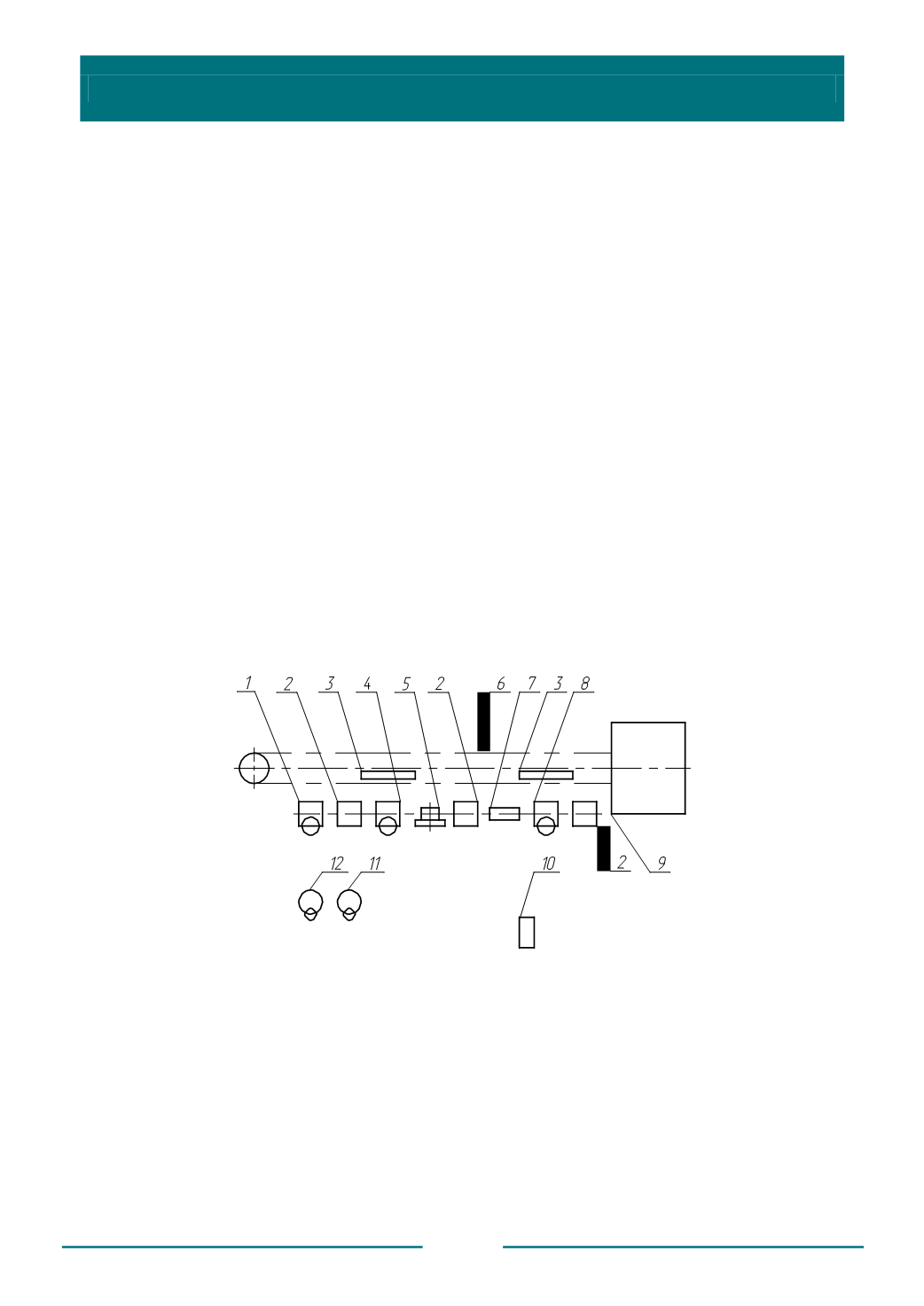

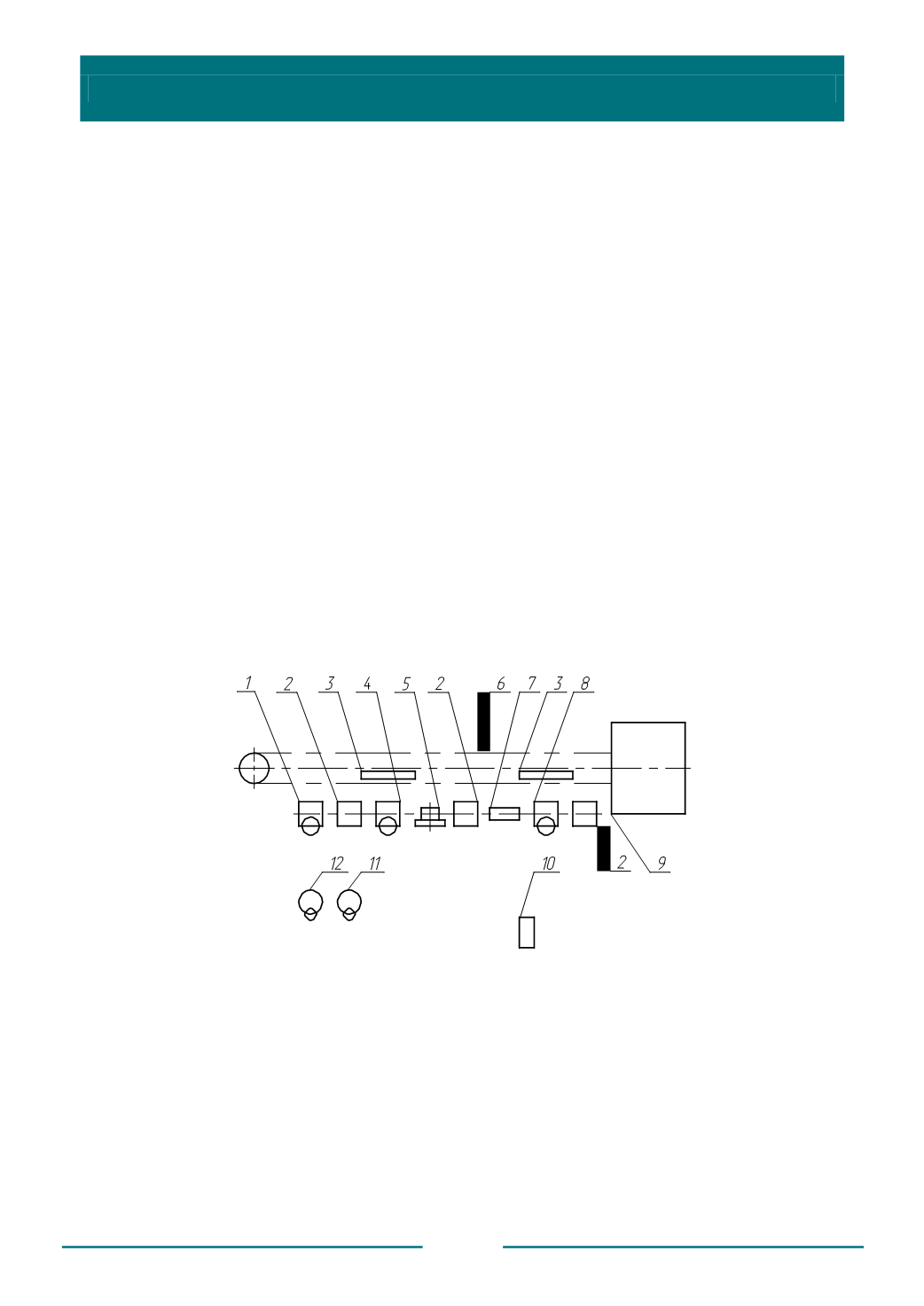

На Тираспольском заводе «Литмаш» была внедрена автоматическая линия

по выпуску оболочковых форм методом электрофореза (рис. 2.8).

В состав линии входят установки для приготовления токопроводящей

11

и

электрофоретической

12

суспензий, ванна

1

нанесения токопроводящего

покрытия, ванны

4

и

8

осаждения оболочковой формы методом электрофореза,

пескосыпы

2

с «кипящим» слоем, пульт управления

5

, подвесной конвейер

6

,

выпрямитель

7

, токоподвод

3

, камерное сушило

9

и электрошкаф

10

.

Этот комплекс позволяет осуществить электрофорез при непрерывном

перемещении моделей.

На рис. 2.9 показан блок моделей с нанесенным токопроводным слоем

1

и с

осажденным методом электрофореза огнеупорным осадком

2

– керамический блок.

Одна из главных проблем технологии получения оболочковых форм

методом электрофореза это получение оболочек одинаковой заданной толщины с

одинаковыми заданными свойствами. Дело в том, что при получении каждой

последующей оболочки свойства суспензии изменяются, соответственно для

каждой последующей оболочки требуется несколько большее время для

достижения заданной толщины.

Рис. 2.8. Схема автоматизированной линии,

используемой на Тираспольском заводе «Литмаш»:

1

– ванна для нанесения токопроводящего покрытия;

2

– пескосыпы;

3

– токоподвод;

4

,

8

– ванны для нанесения форетического слоя;

5

– пульт управления;

6

– подвесной конвейер;

7

– выпрямитель;

9

– камерное сушило;

10

– электрошкаф;

11

– установка для приготовления токопроводящей суспензии;

12

– установка для приготовления форетической суспензии