" Н а у к а м о л о д ы х " , 3 0 - 3 1 м а р т а 2 0 1 7 г . , А р з а м а с

П о с в я щ а е т с я 1 0 0 - л е т и ю Р о с т и с л а в а Е в г е н ь е в и ч а А л е к с е е в а

322

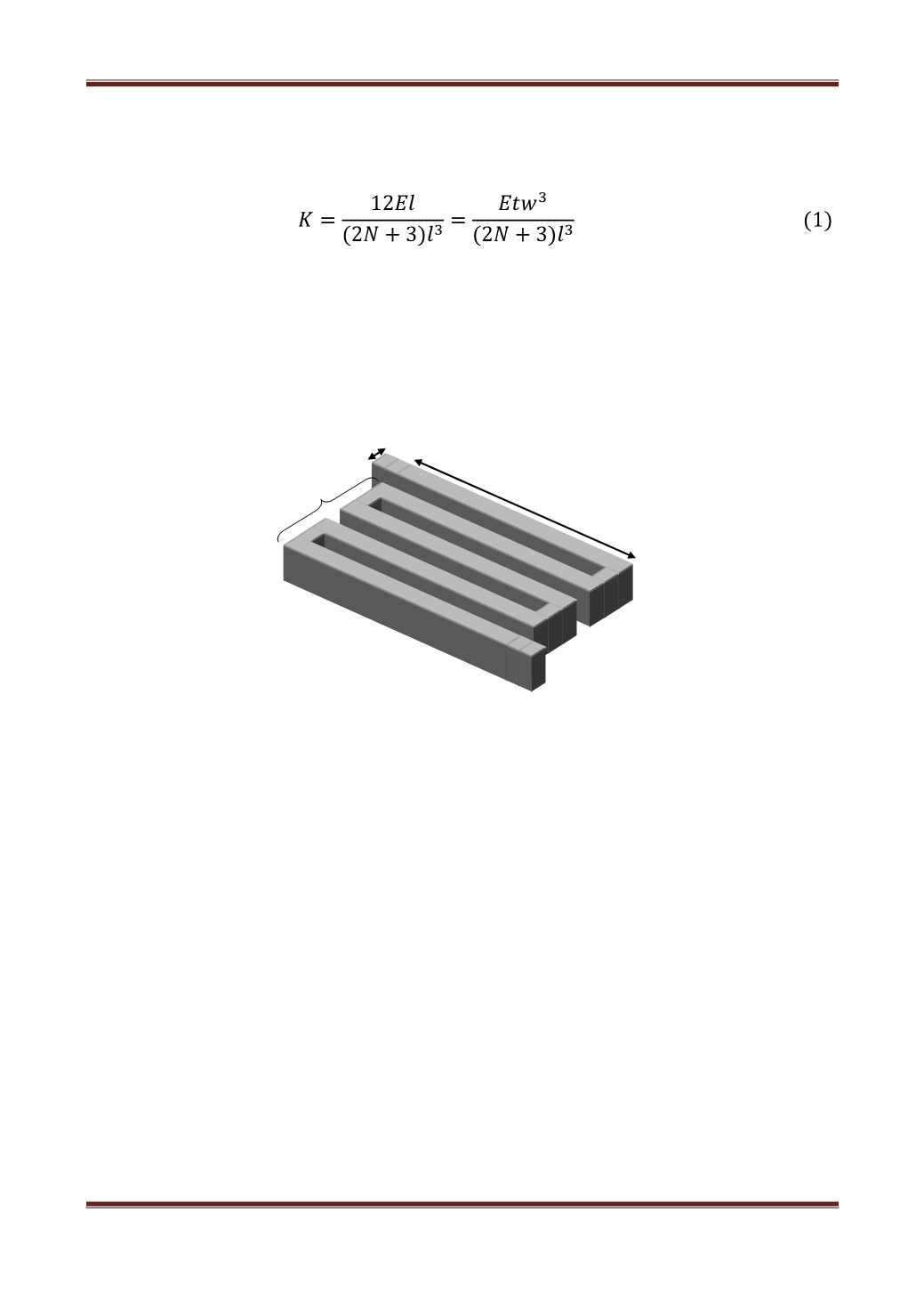

без технологических особенностей, может быть определена с помощью

формулы [5]:

При параметрах упругого подвеса:модуль упругости кремния в

плоскости (100)

E

=169·10

3

МПа, толщина

t

=30 мкм, ширина

w

=5 мкм, число

складок подвеса

N

=3, длина сегмента

l

=180 мкм, величина механической

жесткости 15 Н/м, а суммарная жесткость всех подвесов равна - 60 Н/м.

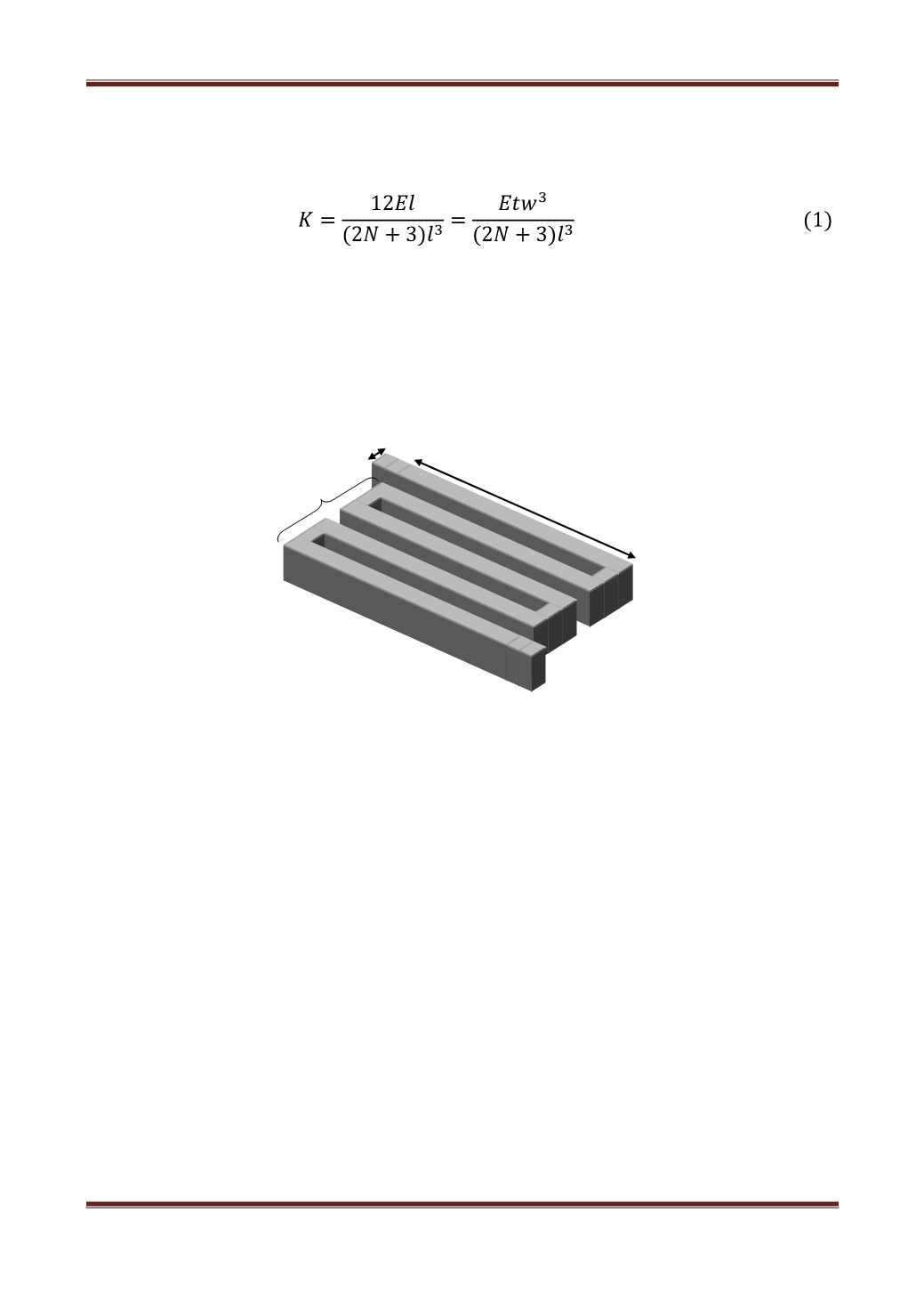

Рис. 4. Изображение складчатого упругого подвеса

Для более точного определения механической жесткости упругого подвеса

оптимальным является использование метода моделирования в программной среде.

В данной статье представлено моделирование упругого подвеса в программы

ANSYS. В ней была разработана конечно-элементная модель с 3D-геометрией

упругого подвеса. Создание сетки производилось средой Solid45, которая

применяется для расчета упругих деформаций в материалах конструкции. Модель

объекта с конечным разбиением показана на рисунке 5. Так как короткие участки

подвеса не сильно подвержены деформации, то размер элементов сетки в них был

снижен. В области, показанной штрихами, было обозначено пороговое условие,

ограничивающее любые перемещения (жесткая заделка), а на другом конце

упругого подвеса были также определены граничное условие, ограничивающие

перемещения по направлению оси Х, и нагрузка по оси Y. Результаты

моделирования деформации упругого подвеса показаны на рисунке 5б. Значение

механического воздействия была равна 11 мкН, перемещение свободной части

упругого подвеса составило 0,65 мкм.

Модуль упругости подвеса позволяет определить такие важные характеристики

МЭМС-сенсора как собственная частота, относительный и абсолютный коэффициент

демпфирования подвижной массы, если корпус заполнен демпфирующим газом.

t

w

l

N