" Н а у к а м о л о д ы х " , 3 0 - 3 1 м а р т а 2 0 1 7 г . , А р з а м а с

П о с в я щ а е т с я 1 0 0 - л е т и ю Р о с т и с л а в а Е в г е н ь е в и ч а А л е к с е е в а

230

Отбор образцов в выборку осуществлялся случайным образом методами в

соответствии с ГОСТ 18321 [1].Согласно [1, п.2.1] продукция может быть

представлена на контроль одним из четырех способов: «ряд», «россыпь», «в

упаковке», «поток».В рассматриваемом случае был применен метод «россыпь»

[1, п. 2.1.3].

2 этап - учет всех факторов (признаков), относящихся к исследуемой

проблеме. Был проведен сбор и анализ данных по перечню дефектов в процессе

изготовления детали «Корпус» на участке штамповки механического цеха.

Продукция представлена на контроль «россыпью», количество единиц

продукции в партии составляет 5000 штук, необходимо проконтролировать

1000 штук. Единицы продукции уложены в 10 ящиков по 100 единиц в каждом.

Из каждогоящика отбираем для контроля по 10 любых единиц продукции.

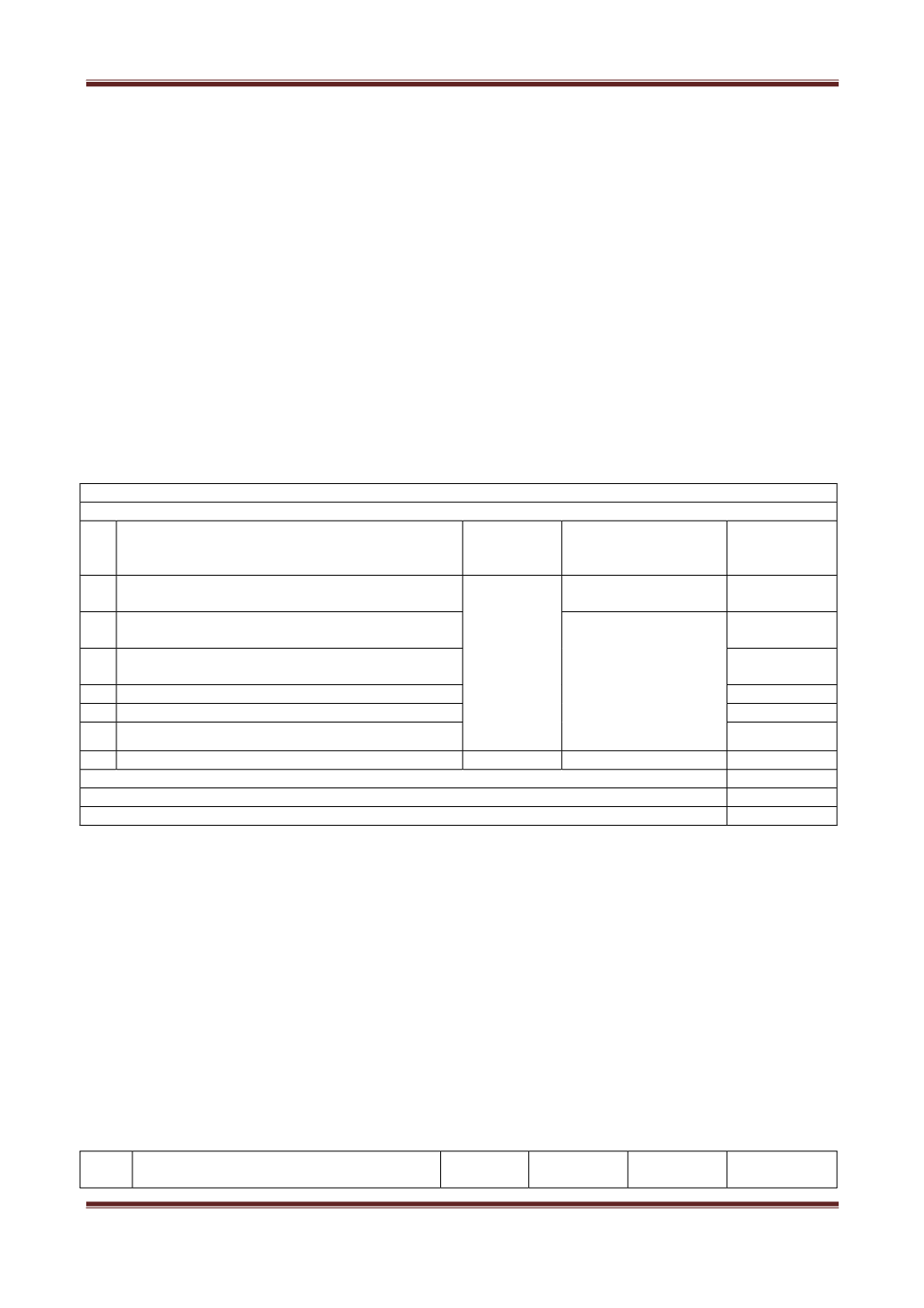

Результаты контроля приведены в таблице 2.

Таблица 2 - Контрольный листок по типам дефектов на деталь «Корпус»

Период проведения контроля, мес. - 01.04.16г.-30.04.16г.

№ партии: 145

№

п/

п

Характер (тип) дефекта

Цех,

участок

Технологическая

операция, на которой

возник дефект

Итог по типу

дефекта, шт

1. Заусенец на отверстии (ø3

+0,06

) мм

Механическ

ий цех,

участок

штамповки

Холодная штамповка

(пробивка отверстия)

4

2. Не выдержан контролируемый геометрический

размер ø 6,47±0,07 мм

Холодная штамповка

(формовка)

19

3. Недоформовка метки углубления для среднего

отвода (0,7 мм)

8

4. Нагартовка (наклеп) (ø5,6

+0,048

) мм

5

5. Утяжина в зоне упора ø6,47±0,07 мм

14

6. Разностенность ø(

6

055 ,0

015 ,0

+

+

) мм и ø6,47±0,07 мм

7

7. Прочие дефекты

3

Общее число проконтролированных единиц, шт.:

1000

Общее количество выявленных дефектов, шт:

60

Общий % брака деталей:

6%

3 этап - выявление первопричин, которые создают наибольшие

трудности, сбор данных по ним и их распределение по частоте возникновения.

Для оперативного определения первопричин брака были взяты данные по

детали «Корпус» из журнала анализа дефектных деталей, отказавших в

процессе производства по участку штамповки механического цеха за апрель

2016г. Исходя из описаний систематических дефектов заполняется таблица, в

которой отражены все проверяемые признаки несоответствий. Исследуемые

типы дефектов расположены соответственно частоте их выявления. При этом

«прочие дефекты» всегда записываются в последнюю строку. Результаты

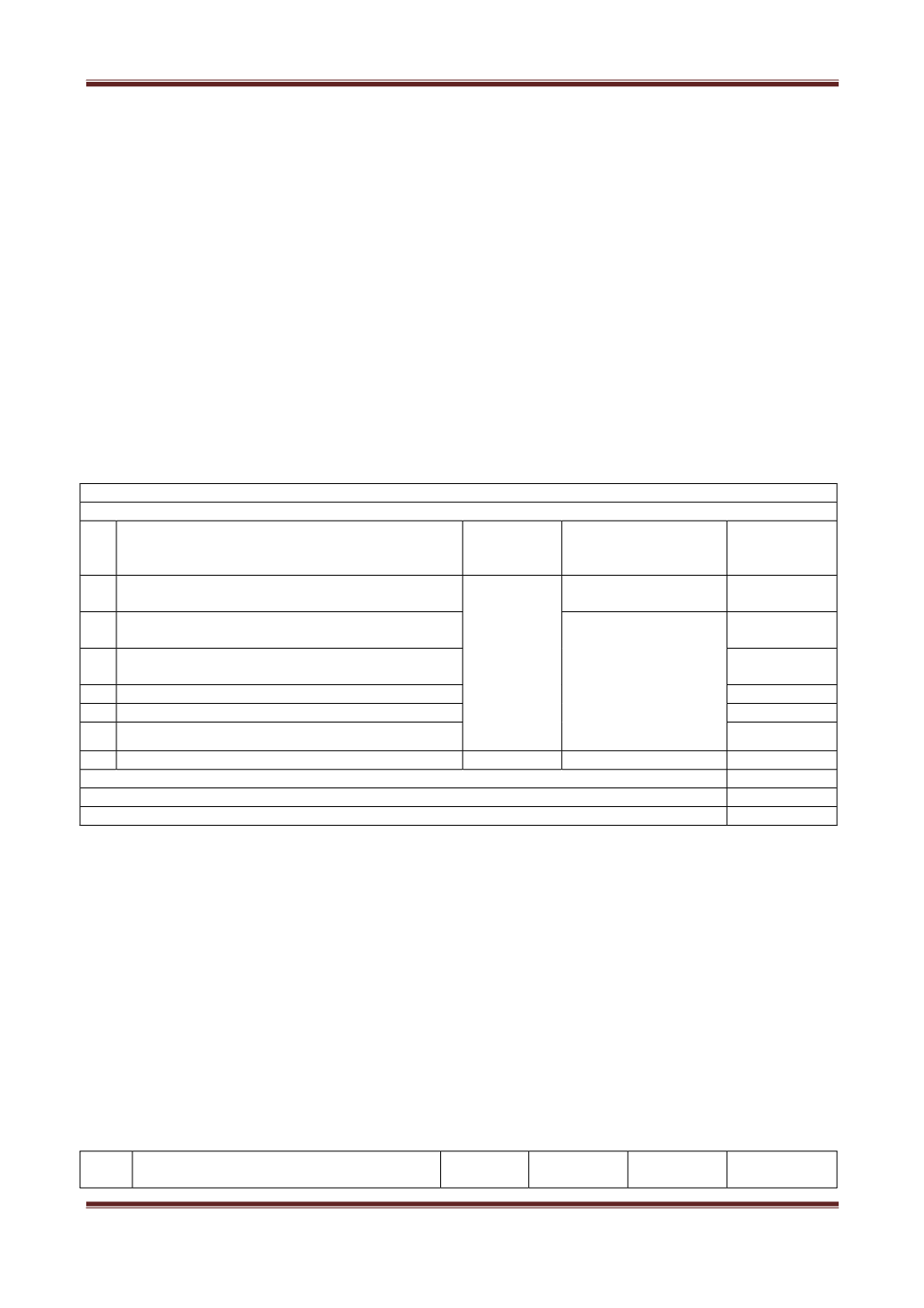

приведены в таблице 3.

Таблица 3 - Исследуемые типы дефектов

№

п/п

Характер (тип) дефекта

Кол-во

дефектов,

Суммарное

кол-во

Процентное

соотношени

Кумулятивны

й процент