ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ И ОБОРУДОВАНИЕ

ДЛЯ СПЕЦИАЛЬНЫХ ВИДОВ ЛИТЬЯ

83

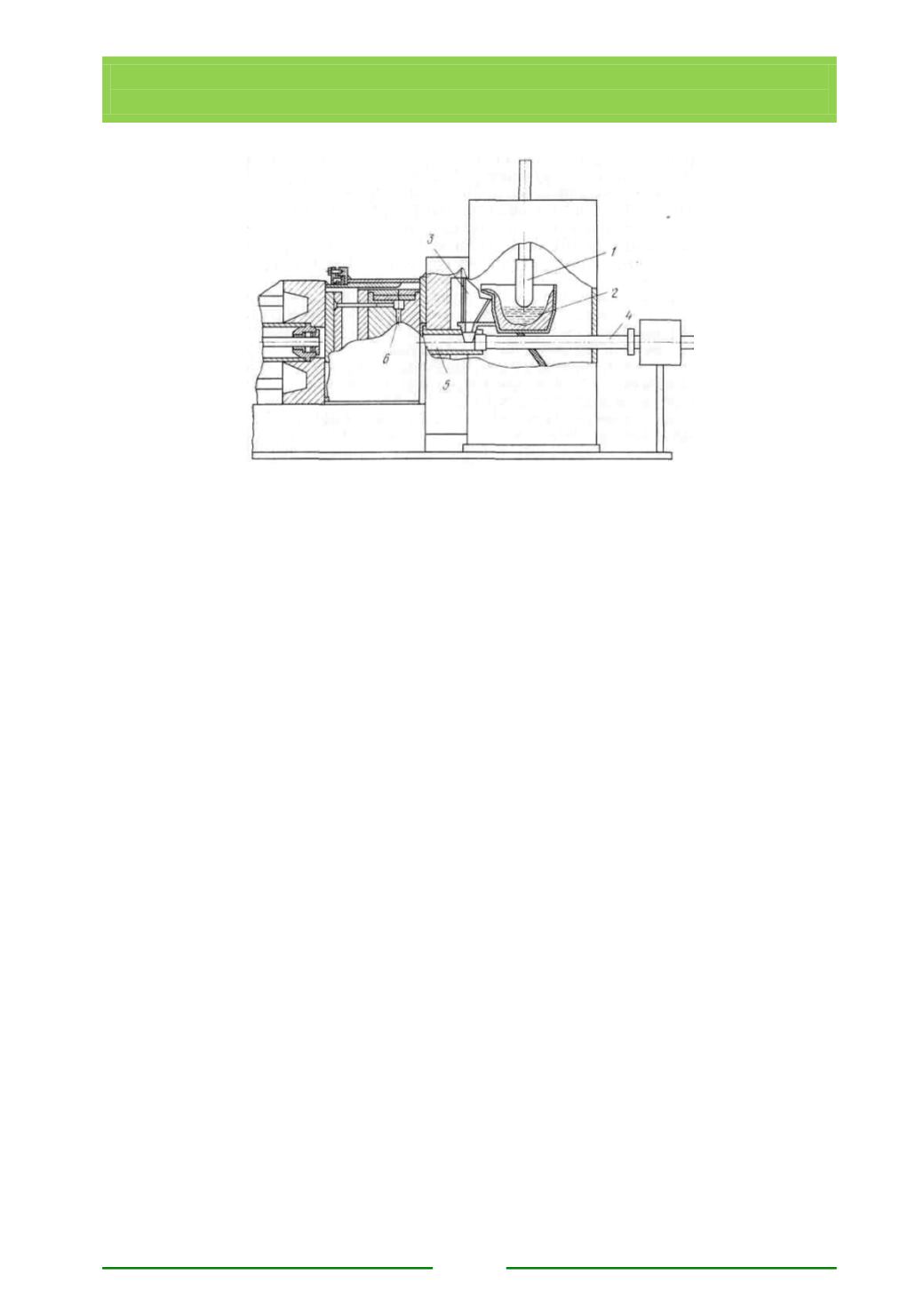

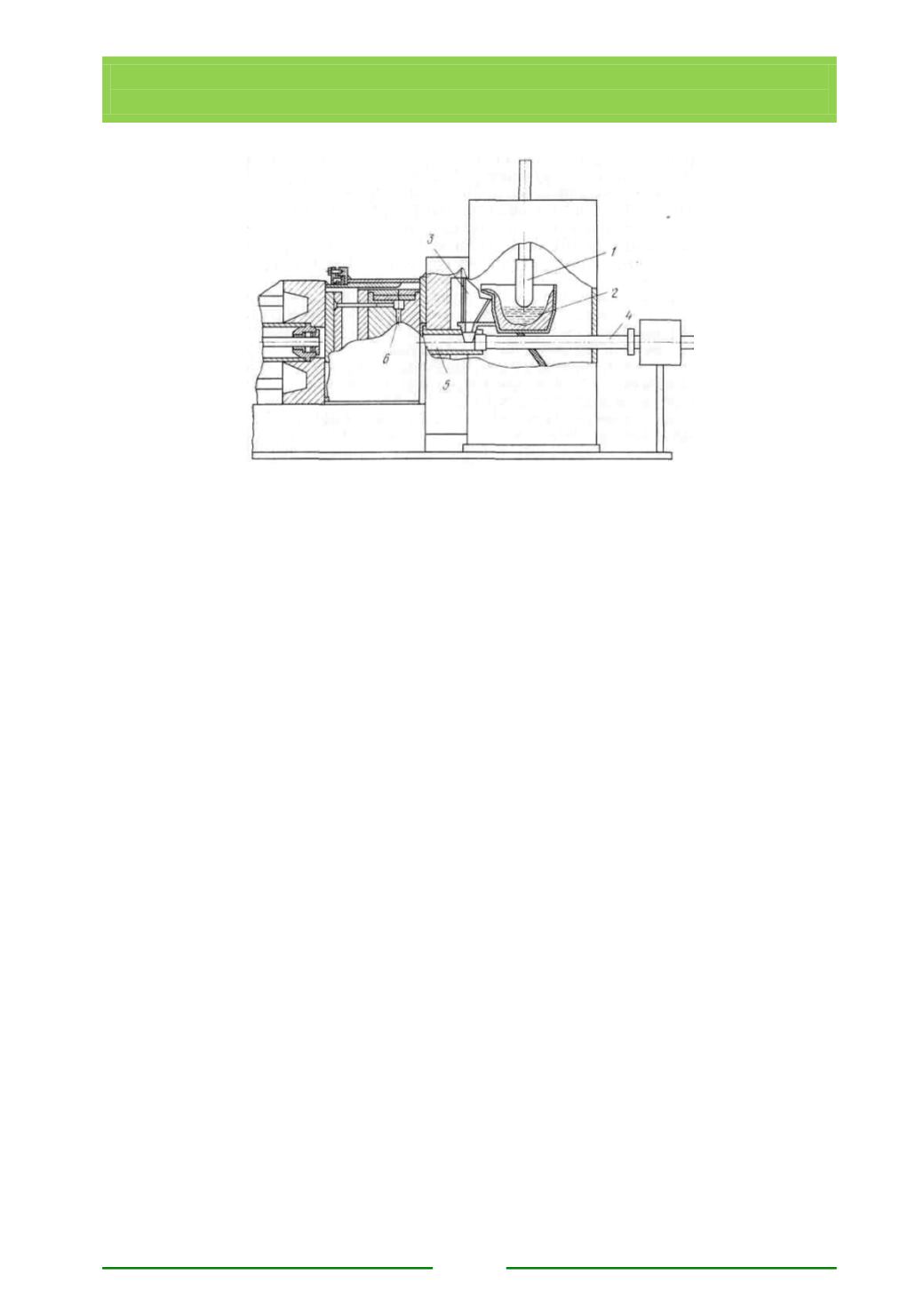

Рис. 14.12. Модернизированная установка 5А14

для литья титана под давлением:

1

— электрод;

2

— тигель;

3

— воронка;

4

— пресс-поршень;

5

— камера прессования;

6

— пресс-форма.

Установка имеет гарнисажный поворотный тигель, емкость

которого по жидкому титану равна 3 кг. В качестве расходуемого электрода

используют слиток или кованую заготовку диаметром 100—105мм

(масса 6—7 кг). Электроды должны иметь чистую поверхность

без

слоев

окислов. Минимальная порция сливаемого металла, предназначенная для

литья мелких деталей, составляет 750±100 г. Поэтому одного электрода

хватает на 7—8 плавок, которые можно проводить без разгерметизации

установки. Максимальная порция жидкого металла составляет 3000 г и

определяется объемом камеры прессования. Расплавленная порция металла

путем поворота тигля через сливную воронку подается в полость камеры

прессования, из которой под давлением прессующего поршня поступает в

полость пресс-формы. Скорость прессования составляет 3—4 м/с.

Вакуумные системы.

Наиболее интенсивное газовыделение

припроизводстве титанового литья происходит на этапе плавления металла.

На этом этапе к газовыделению с поверхности материалов в твердом

состоянии (что происходит также на этапе вакуумирования установки)

добавляются большие газовые потоки из жидкого металла. Вакуумная

система установки должна обеспечивать откачку всех выделяющихся газов.

Поэтому расчет вакуумной системы плавильно-заливочной установки

производят по газовыделению на этапе плавления металла.

Газовыделение в гарнисажных печах на этапе плавления можно

разделить на следующие основные категории: