" Н а у к а м о л о д ы х " , 2 6 н о я б р я 2 0 1 9 г . , А р з а м а с

П о с в я щ а е т с я 8 5 - л е т и ю в ы с ш е г о п е д а г о г и ч е с к о г о о б р а з о в а н и я в А р з а м а с е и

8 0 - л е т и ю п р о ф е с с о р а В я ч е с л а в а П а в л о в и ч а П у ч к о в а

208

По результатам термообработки получены следующие показатели:

63…63,5 HRC после закалки и 60…63 HRC после трехкратного отпуска.

Для повышения твердости предложено выполнять двукратный отпуск, по

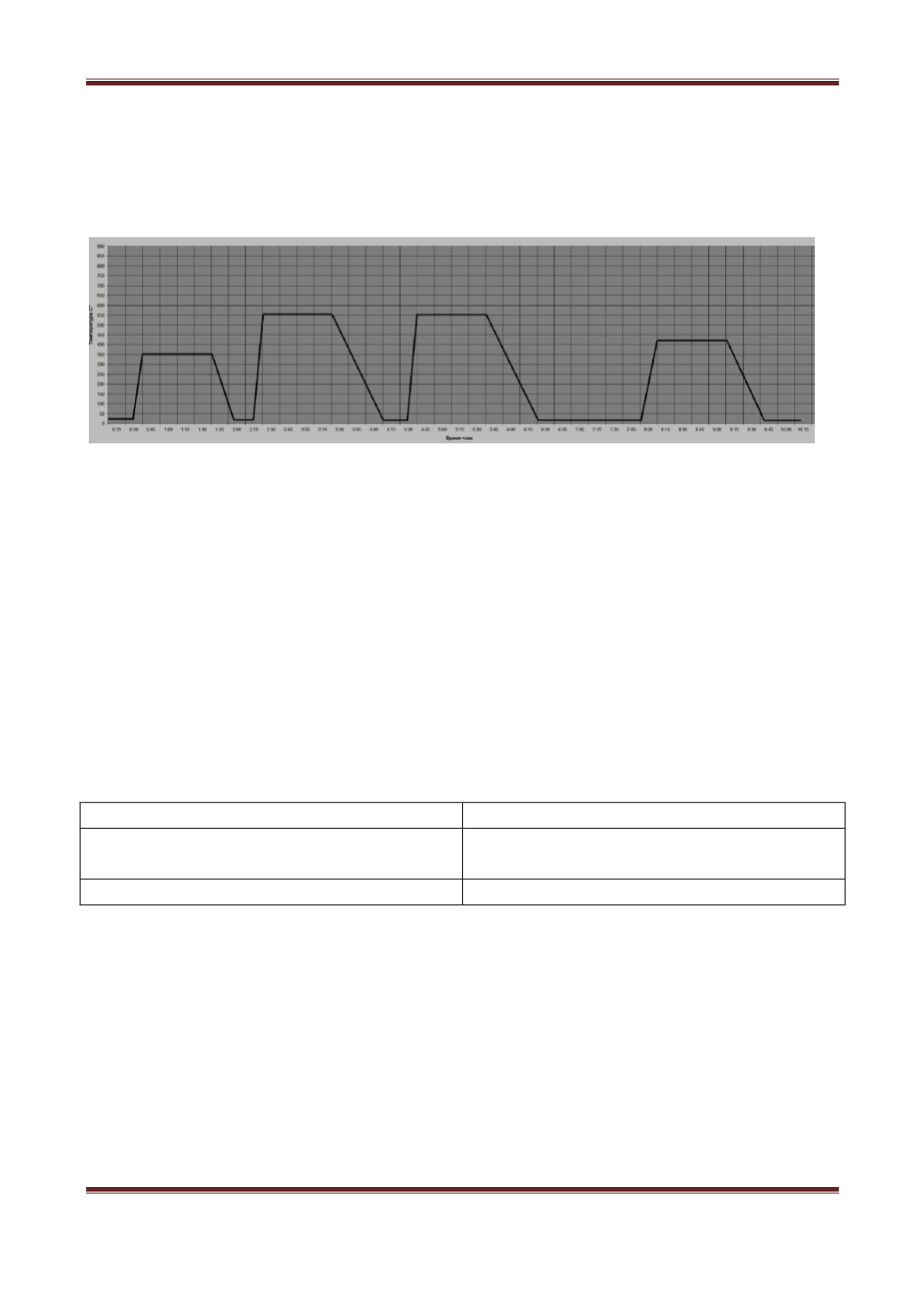

режиму, представленному на рис. 5.

Рис. 5. Кривая проведения двукратного этапного отпуска

Замер твердости образцов на приборе Роквелла показал увеличение до 65

HRC. Для улучшения технологии термообработки и качества получаемого

инструмента также на основе проведенных испытаний были сформулированы и

сведены в таблицу наиболее выгодные режимы термообработки

быстрорежущих сталей применяемых на предприятии.

Следующим этапом стало исследования микроструктуры после

термической обработки. Для этого было изготовлены 4 образца, которые в

дальнейшем подвергались следующим циклам термообработки, приведенным в

таблице.

Рекомендуемые технология термообработки

Марка стали

Схема технологического процесса

Р18

Закалка+трехкратный отпуск (62HRC)

Закалка+двукратный отпуск (64 HRC)

Р6М5

Закалка+трехкратный отпуск(63 HRC)

Исследования микроструктур термически обработанных образцов

показали, что при проведении двухэтапного отпуска структура представляет

собой мартенсит и равномерно растворенные карбиды; при проведении

трехкратного отпуска – микроструктура представляет собой мартенсит с

большим количеством нерастворенных карбидов. Что доказывает

применимость именно двухэтапного отпуска для термообработки для

быстрорежущих сталей Р18, Р6М5.

На рис. 6 представлена микроструктура получившихся образцов при

проведении термообработки на предлагаемых режимах.