" Н а у к а м о л о д ы х " , 2 6 н о я б р я 2 0 1 9 г . , А р з а м а с

П о с в я щ а е т с я 8 5 - л е т и ю в ы с ш е г о п е д а г о г и ч е с к о г о о б р а з о в а н и я в А р з а м а с е и

8 0 - л е т и ю п р о ф е с с о р а В я ч е с л а в а П а в л о в и ч а П у ч к о в а

222

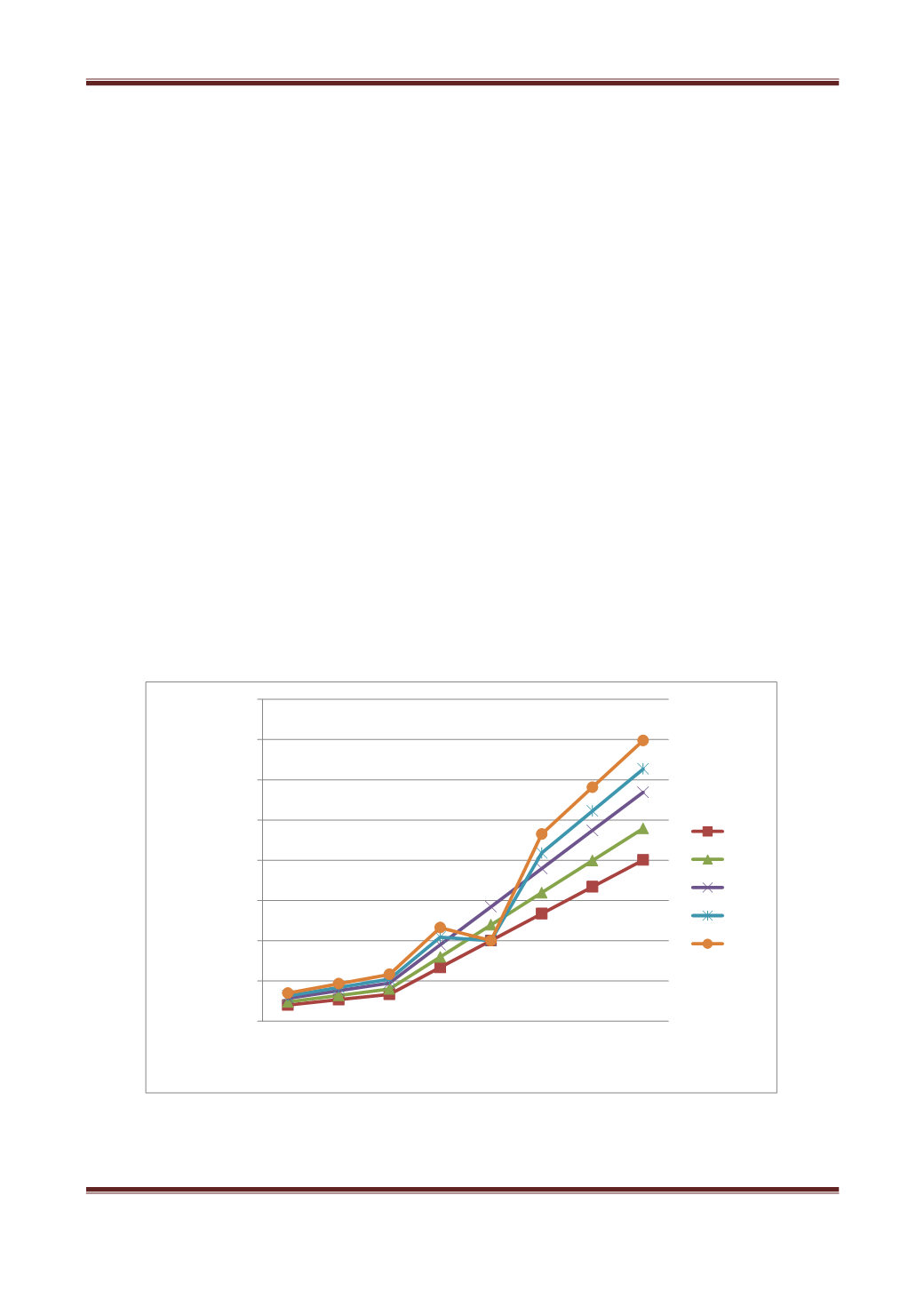

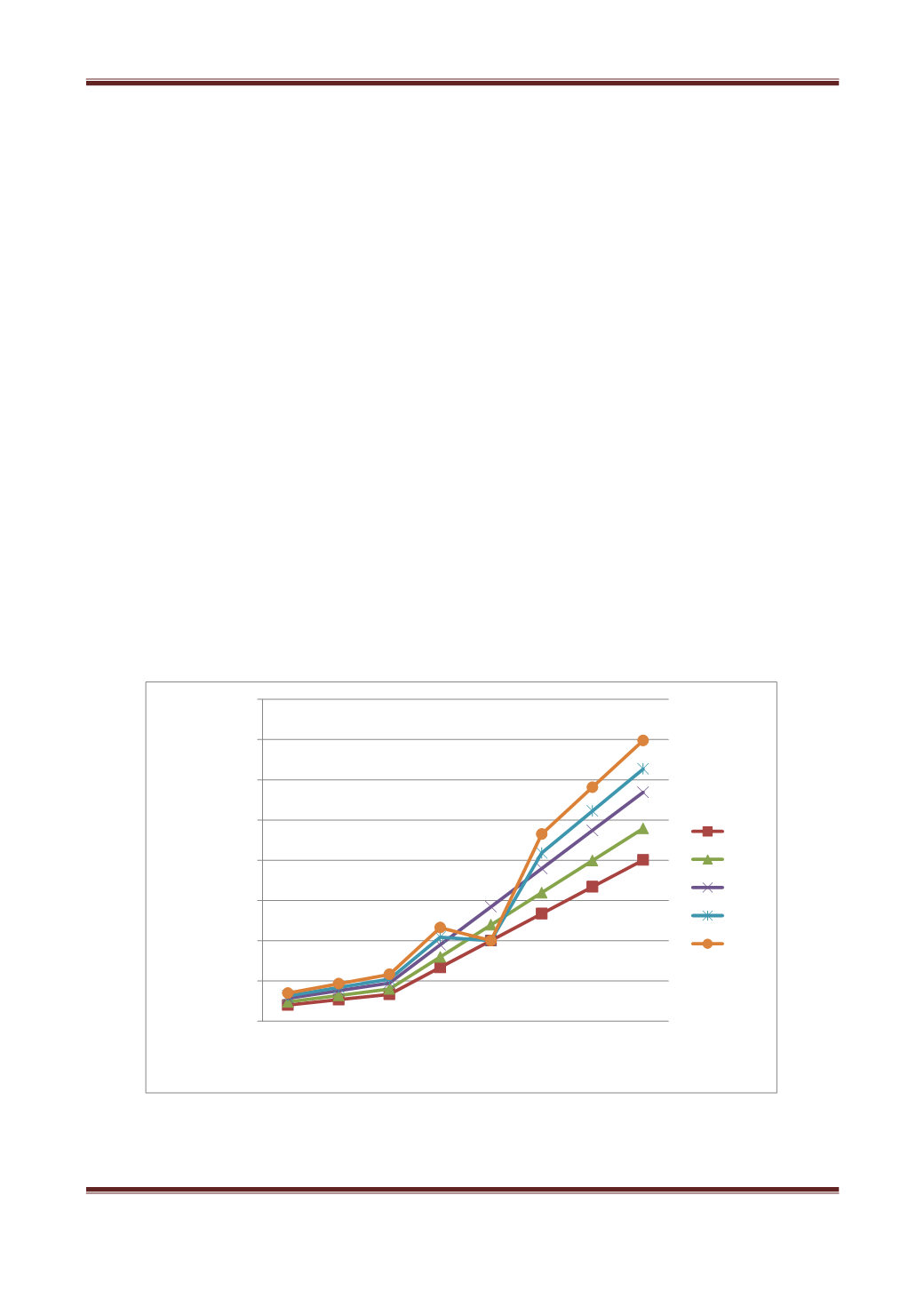

Результаты экспериментальных исследований силовых зависимостей,

проведенных при сверлении отверстий диаметром от 0,3 до 3 мм спиральными

сверлами.Работа проводилась на станке (НС-12А) материал- алюминий Ак7ч.

Для измерения составляющих сил резания (осевой Ро и Мкр)

применялась система измерения крутящего момента ZET7172. Момент

вращения режущего инструмента будет правильно определен в любом месте

заготовки. С помощью программы сбора и обработки данных DynoWare

определялся момент вращения шпинделя M

z

в заданной точке сверления.

Система измерения крутящего момента ZET7172 состоит из двух датчиков

ZET7172-S (передатчик) и ZET7172-M (приемник). Мoдуль ZET7172-S имеет

встроенный датчик линейного ускорения ZET7152-N. Эта система реализуется

с применением программы SCADAZETVIEW. Момент снимается за

кратковременный промежуток времени 12 секунд.

Силовые зависимости определялись при следующих режимах: скорость

резания V=2,5 м/мин; 7,8 м/мин; 9,5 м/мин, подача механическая; S=0,02…0,04

мм/об, сверла спирального диаметром 1,5 мм по ГОСТу 10902-64 и ГОСТу

4010-64 из стали Р6М5, глубина сверления 40мм. Сверление велось всухую.

По результатам, рисунки 1, 2, видно, что процесс протекает не прямо

пропорционально, хотя во всех случаях увеличение подачи, увеличивает

силовые зависимости. Объяснить скачкообразное поведение показателей Ро и

Мкр можно, если рассматривать структуры материала.

Рис.1. Зависимость величины осевой силы от диаметра сверла

0,00

20,00

40,00

60,00

80,00

100,00

120,00

140,00

160,00

0,3 0,4 0,5 1 1,5 2 2,5 3

Ро,Н

Диаметр сверла, мм

0,02

0,025

0,031

0,035

0,04