176

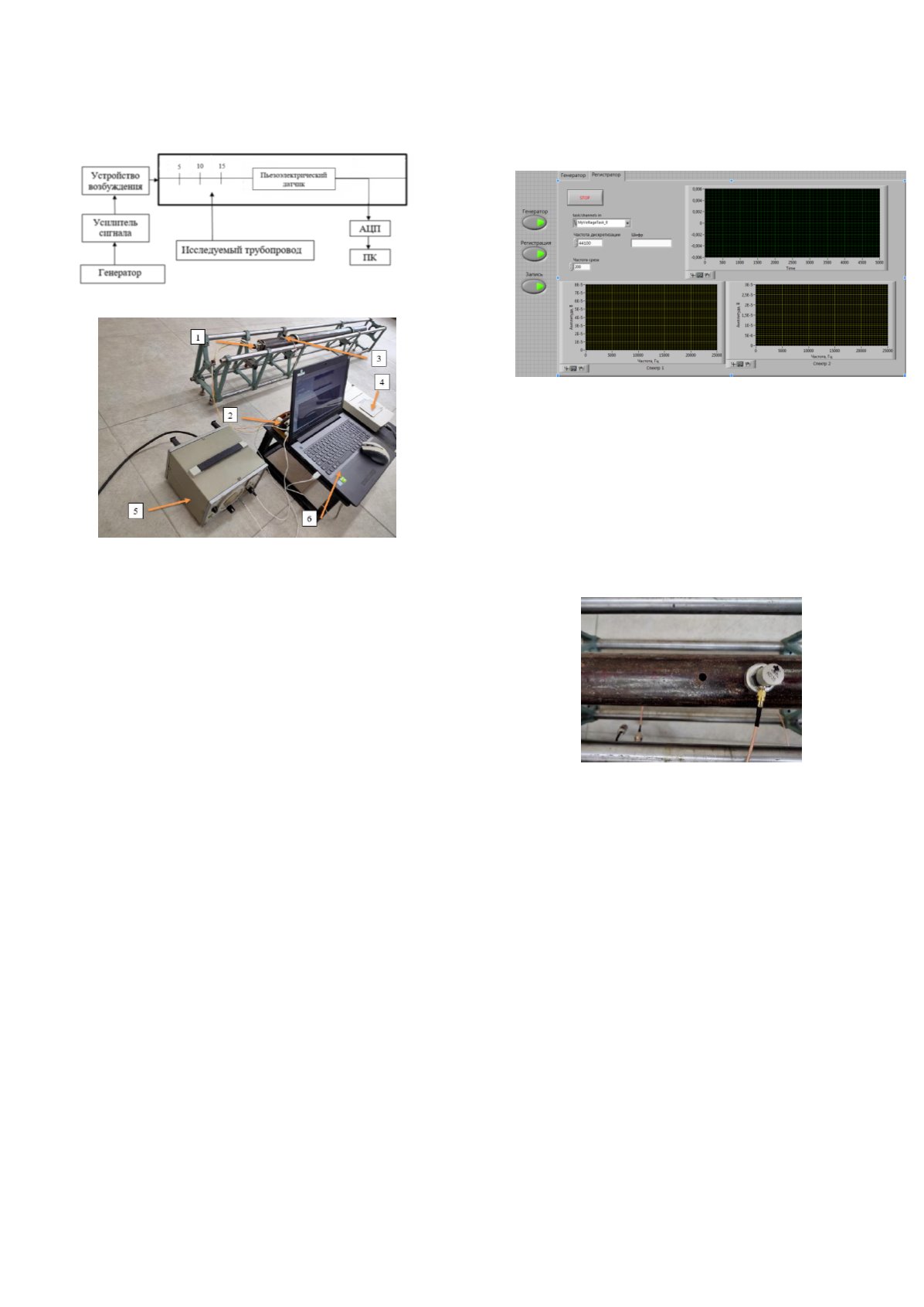

Структурная схема предлагаемого технического

решения и фотография установки представлены рис. 1-2

соответственно.

Рис. 1 – Структурная схема

Рис. 2 – Фотография установки:

1 – устройство возбуждения; 2 – усилитель; 3 – чувствительный

элемент, 4 – аналого-цифровой преобразователь (АЦП); 5 – генератор

сигналов низкочастотный; 6 – персональный компьютер (ПК)

Принцип работы системы автоматизированного

мониторинга и прогнозирования остаточного ресурса

трубопроводного транспорта заключается в следующем.

Чувствительным элементом (пьезоэлектрический

датчик) 3 регистрируются звуковые резонансные

колебания, которые возбуждаются в исследуемом

трубопроводе с помощью низкочастотного генератора

сигналов 5, усилителя сигнала 2 и устройством

возбуждения 1 [17].

При этом исследуемый трубопровод устанавливают

на опоры с фиксаторами, с помощью которых создается

давление грунта [17].

С помощью низкочастотного генератора сигналов 5

и усилителя сигнала 2 на устройство возбуждения 1

подаётся сигнал, который возбуждает резонансные

колебания в исследуемом трубопроводе. Сигнал от

чувствительного элемента через АЦП 4 поступает в

персональный компьютер 6 для дальнейшего анализа

[17].

В графической среде разработки приложений

«LabVIEW» было создано программное обеспечение

«Condition monitoring system» (свид. о гос. рег.

программы № 2019618374) [18].

Программа

«Condition

monitoring

system»

предназначена для определения технического состояния

трубопроводного транспорта в реальном режиме

времени с возможностью прогнозирования остаточного

ресурса. В основе анализа данных лежит метод

энтропийной параметризации вибродиагностических

сигналов. По увеличению энтропийных показателей

можно судить о наличии в исследуемом объекте

дефекта, но и его размеры и локализацию

(позиционирование) [18].

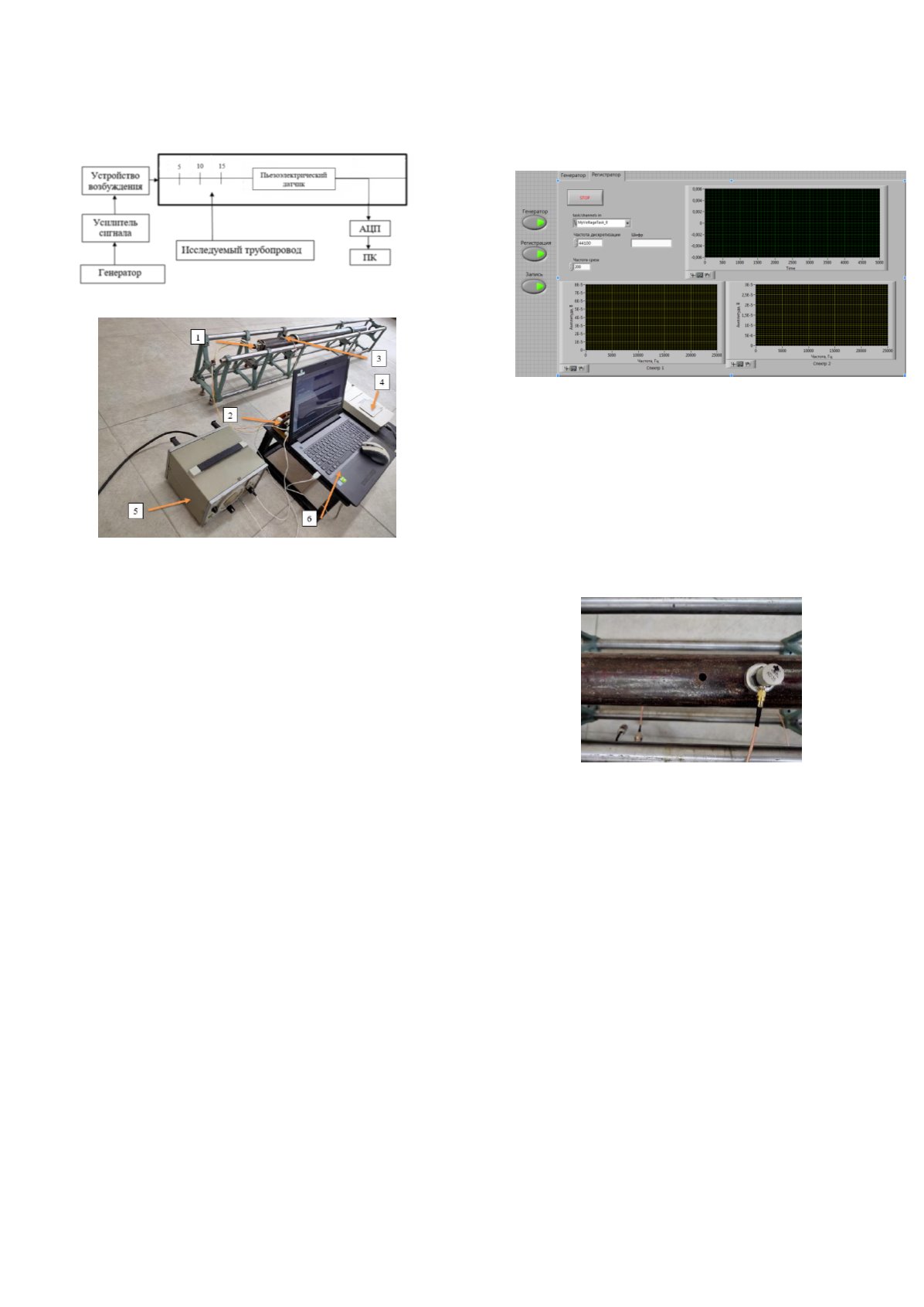

На рис. 3 представлен внешний вид панели

программы «Condition monitoring system».

Рис. 4 – Внешний вид программы

В качестве объекта исследования был выбран

стальной трубопровод диаметром d = 60 мм, толщиной

стенки δ = 5 мм, длина L = 1200 мм.

В работе были проанализированы следующие

дефекты в трубопроводе: дефект 2 мм (дефект сделан в

центре исследуемого трубопровода), дефект 3 мм,

дефект 5 мм, дефект 6 мм, дефект 7 мм, дефект 10 мм,

дефекты с поперечным и продольным разрезом.

Фотография трубопровода с дефектом представлена на

рис. 5.

Рис. 5 – Фотография дефекта 8 мм

Результаты, проведенные с помощью предлагаемой

установки и программного обеспечения, показали

работоспособность

и

высокую

достоверность

полученных

результатов.

Экспериментальные

исследования проводились без учета грунта.

IV.

Р

ЕЗУЛЬТАТЫ

Разработана

система

информационно–

диагностического комплекса для контроля технического

состояния

трубопроводов.

Описана

методика

автоматизированного

мониторинга

теплоэнергетического оборудования и прогнозирования

остаточного ресурса трубопроводного транспорта на

основе

энтропийной

параметризации

вибродиагностических сигналов.

Для проведения экспериментальных исследований

было разработано и создано программное обеспечение

«

Condition monitoring system», целью которого является

определение технического состояния трубопроводов.

Были проведены экспериментальные исследования.

Определен информативный диапазон частот для

контроля технического состояния трубопроводного