ПЛАВИЛЬНЫЕ ПЕЧИ ЛИТЕЙНЫХ ЦЕХОВ

176

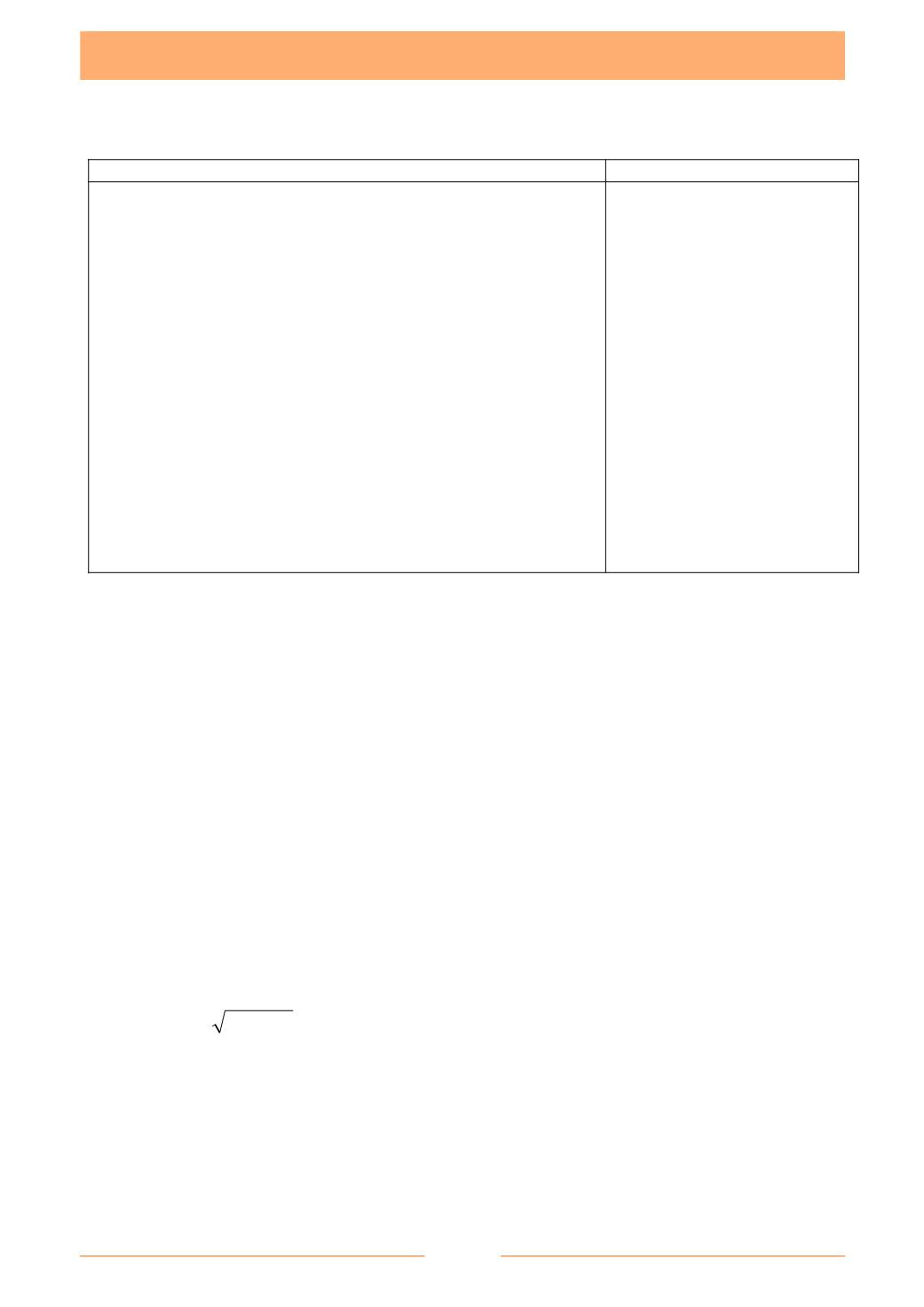

Таблица 5.23

Энергетический (тепловой) баланс печи LFD-12

Показатель работы печи и статья баланса

Плавка

Количество загружённого в печь металла, т

Зумпф, т

Время плавки, ч

Температура выпущенного металла,

о

С

Производительность печи, т/ч

Удельный расход электроэнергии, кВт

⋅

ч/т

Приход энергии (теплоты), кВт

⋅

ч (%):

электроэнергия из сети

экзотермические реакции

Итого приход:

Расход энергии (теплоты), кВт

⋅

ч (%):

на расплавление и нагрев металла

потери в индукторе

потери через стенки тигля

потери излучением зеркала металла

потери в трансформаторе, конденсаторах и проводах

неувязка баланса

Итого расход:

10,5

3,4

4,0

1400

2,6

550,5

5781,0 (97,32)

155,5 (2,68)

5936,5 (100,0)

3727,5 (62,90)

1262,0 (21,12)

357,4 (6,03)

46,6 (0,79)

578,4 (9,75)

-34,9 (-0,59)

5936,5 (100,0)

5.3. Приближённая методика расчёта индукционных

тигельных печей

По заданной суточной производительности

N

и продолжительности плав-

ки определяется число плавок в сутки

n

и масса металла в тигле

М

:

n

= 24/(τ

1

+ τ

2

) и

M

=

N/n

,

где τ

1

и τ

2

– продолжительность плавки и длительность загрузки и разливки

τ

2

= (0,15 – 0,25)τ

1

.

Полезный объём тигля

V

=

M

/ρ

ж

,

где ρ

ж

– плотность расплавленного металла или сплава, кг/м

3

(табл. 5.24).

Для выбора формы тигля (рис. 5.20) необходимо задаться отношением

d

o

/

h

=

A

. Это отношение в среднем равно 0,8. Полезный объём тигля, если счи-

тать его цилиндром

d

o

и высотой

h

,

V

= π

d

o

2

h

/4.

Отсюда

3

0

/

4

π

=

AV

d

и

h

=

d

o

/

A

.

При проектировании необходимо иметь в виду, что стенка тигля имеет

переменную толщину и обычно tgα = 0,03 – 0,06. Среднее значение толщины

стенки тигля δ

ср

приближённо равно 0,06 +

М

/100, м, где

М

– масса расплавлен-

ного металла, т.